在庫管理術

業務効率化に必要な3M(ムリ・ムダ・ムラ)削減【メリット・発生原因・具体例のトヨタ式カイゼン・進め方・製造業の改善事例】

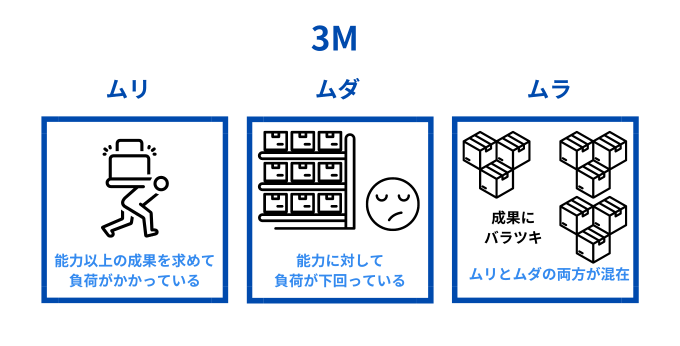

作業能率を下げる3要素、3M(ムリ・ムダ・ムラ)とは

3Mとは、ムリ・ムダ・ムラのことで、3つの語尾を取って、「ダラリの法則」とも呼ばれています。

3M(ムリ・ムダ・ムラ)をもう少し、わかりやすく具体的に説明すると…。

●ムリ

作業を担当しているスタッフや設備に能力以上の成果を求めて、負荷がかかっている状態。

●ムダ

能力に対して負荷が下回っており、作業時間にムダができたり、過剰に生産してしまう状態。

●ムラ

ムリとムダの両方が混在。担当者によって作業時間や成果にバラツキが生じている状態。

つまり、3Mとは、生産管理や工程において、業務効率化を図るために改善、削減しなければならない重要な要素です。

この記事では、3M削減のメリットや具体例の代表として知られるトヨタ式カイゼン、3M削減の進め方、3M削減を成功させるIoTツールと製造業の成功事例をわかりやすく解説していきます。

*生産管理の詳細は以下の記事を参照してください。

生産管理【重要性・仕事内容・管理項目・資格や向いている人・エクセルやシステム・アプリの課題】

生産管理の効率化【効率が下がる原因とは?業務効率化の方法、活用すべきツール】

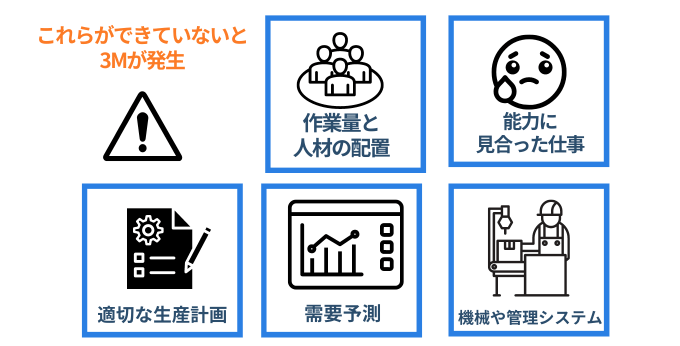

3Mの発生原因

では、なぜ3Mが発生するのでしょうか。製造現場における主な発生原因をご紹介します。

作業量と人材の配置が適切でない

作業の量に対して、人材が足りていなければ、作業が滞ってしまいます。逆に人員過多の場合は暇を持て余してしまう作業員も。

能力に見合った仕事に配置されていない

各自の能力を正当に評価していないと、能力を発揮できずに手持ち無沙汰になったり、逆に能力以上のことを求められる場合は作業がなかなか進まず滞ってしまうことに。

適切な生産計画が立てられていない

生産しなければならない製品の種類や数、時期、生産に必要な資材や材料、部品などの発注や調達、生産工程、製造から出荷までの工程を示す生産計画が適切でない場合、あらゆる工程で3Mを引き起こしてしまいます。

需要予測ができていない

生産計画を立てる際に正確な需要予測ができていなければ、ニーズに合った製品を製造することができずに、販売機会損失や過剰生産・過剰在庫の原因に。

*需要予測の詳細は、需要予測|需要予測とは?目的や方法と予測精度を上げるIoTとはの記事も参照してください。

製造ラインの機械や管理システムが合っていない

適切な製品を製造する機械なのか?機械に不備はないか?また、製造ラインの工程や資材や原料を管理する自社のシステムが的確に稼働しているのか?使いこなせているのか?

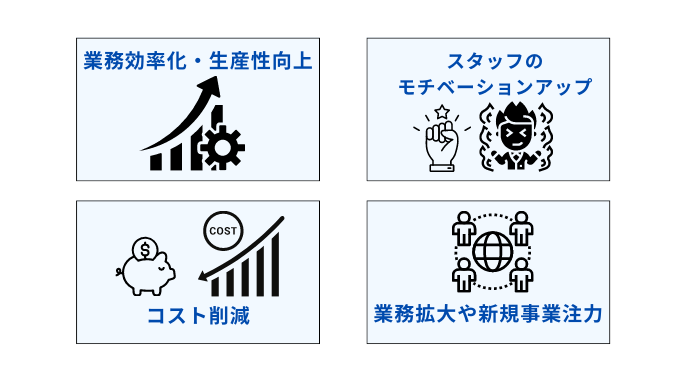

3M削減のメリット

3M削減を改善、削減することで以下のような大きなメリットが生まれます。

業務効率化による生産性向上

*業務効率化と生産性向上の詳細は以下の記事を参照してください。

製造業の効率化【効率化の目安・現状と進まない原因・DX導入で改善・成功事例】

生産性向上とは?少ない投資で最大の利益を出すための施策のすすめ方や注意点と成功事例

食品製造業の効率化・生産性向上【課題・なぜ生産性が低いのか・生産ロスの原因と改善策・成功事例】

スタッフのモチベーションアップ

適材適所に人員を配置すれば、作業効率も高まり、各自のやる気にもつながります。これはスタッフが働きやすい環境の整備にもなるため、優秀な人材確保や定着率アップにも。

コスト削減

業務の3Mを削減することで、作業時間の短縮、それに伴う製造ライン稼働にかかる光熱費・維持費を削減。

また、資材や原料費、その在庫管理にかかるコスト、人件費などさまざまなコストの削減が可能に。

業務拡大や新規事業へ力を注ぐことが可能に

コスト削減やスタッフのモチベーションが高まることで、確保した資金を使って業務を拡大したり、新たなアイデアや施策が生まれ、新規事業への参入も。

3M削減具体例の代表「トヨタ式カイゼン]

日本の製造業において、カイゼンの最も代表的事例や具体例として挙げられているのがトヨタ式カイゼンです。

トヨタ式カイゼンでは、3Mを徹底的になくして業務効率化を進めたことで知られており、3Mのうちの一つである「ムダを徹底的に排除する」という考えを基本としています。

そして、製造過程において効率化の阻害となる要素を、7つに分類し、7つのムダと呼び、ムダ排除の思想に基づいて、生産性を高めるためにさまざまな施策を展開しています。

*「カイゼン」の詳細は、カイゼンとは【改善との違い・事例のトヨタ式カイゼン・5Sや3Mとの関係・7つのムダを見える化するIoT】の記事を参照してください。

*「7つのムダ」の詳細は、7つのムダ【トヨタ生産方式に学ぶ在庫管理・工程管理のムダ取り事例】の記事を参照してください。

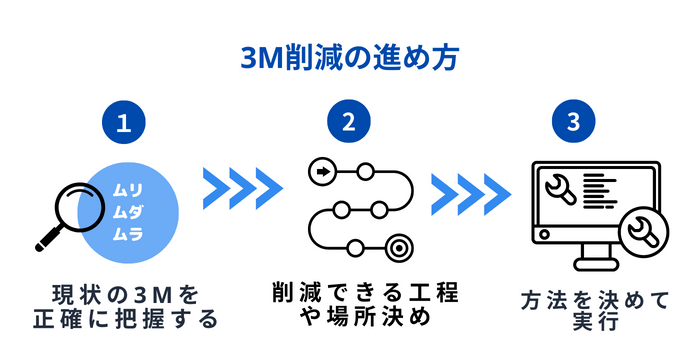

3M削減の進め方と必要なツールやシステム

では、実際に3M削減を進めていくにはどのような方法があるのか見ていきましょう。

- STEP 1

現状で発生している3Mを正確に把握する - STEP 2

削減できる工程や場所を決める - STEP 3

実現可能な具体的な方法(ツールやシステム)を決め、実行する

そして、上記を進めるあたっては、以下のようなツールやシステムを使って正確・確実に進めていくことが重要です。

- 在庫管理システム

- 生産管理システム

- 倉庫管理システム

- 備品管理システム

- 販売管理システム

在庫管理システム

生産管理システム【生産管理の役割と導入目的・種類や選び方・機能一覧・デメリット・IoT導入成功事例】

WMS(倉庫管理システム)【機能一覧・特徴・役割・種類・仕組み・導入メリットとデメリット・IoT導入成功事例】

備品管理システム【導入のメリットやシステムの選び方】

販売管理システム

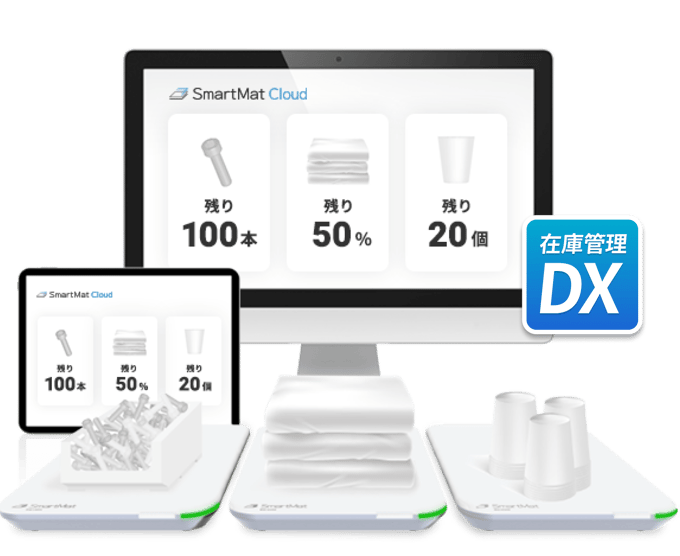

ムダな労力や在庫を削減し、製造工程を見える化!スマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、生産管理の効率化が実現できます。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

在庫の種類や数、入出庫に関連する消費データを見える化。在庫数や在庫の変動をリアルタイムに遠隔で把握できるほか、蓄積データから需要予測まで可能。3M(ムリ・ムダ・ムラ)を素早く発見、業務効率化につなげます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

製造業におけるスマートマットクラウドを使った3M削減成功事例

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/