在庫管理術

製造業の効率化【必要な理由・目安・効率化に欠かせない在庫管理・DX導入で改善・成功事例】

製造業に効率化が必要な理由

作業時間、資材や原材料のコストなど製造に関わるさまざまな無駄をなくし、生産性を高めることが製造業の効率化の目的です。

消費者ニーズの激しい移り変わり、人材不足、円高や資材高騰…などさまざまな課題を抱える製造業にとって、効率化をはかり、生産を高めることは勝ち残っていくために最優先に取り組むべきテーマとなっています。

この記事では、製造業の効率化の目安や効率化の現状と進まない原因、改善・成功事例などをわかりやすく解説していきます。

また、製造業の業務のなかで、最も改善の必要性が課題となっている在庫管理や棚卸の効率化の必要性とIoTを使った効率化についてもご紹介!

少子高齢化・労働人口減少による労働力不足

製造業の就業者数は、約20年間で157万人の減少。若年就業者数は、約20年間で121万人減少しています。

2065年には、日本の人口の4割が65歳以上となるというデータも発表されているため、今後ますます人材の獲得競争も熾烈なものに。

労働不足が深刻化すると、せっかく注文が入っても実際に生産する人材が確保できないため、生産ラインが稼働できないという事態を招きかねません。

また、人材を確保するには、賃上げが必要になりますが、賃上げした分のコストは効率化して生産を高めることで確保する必要があります。

生産コストの増加

ウクライナ情勢の緊迫により、もともと上昇傾向にあった各種原材料がさらに高騰しています。

また、ドライバー不足による人件費の高騰と燃料費の高騰による物流コストの上昇も製造業には大きなダメージに。

これらのコスト増を補うために、一早い効率化を行い、無駄なコストを削減する必要があるのです。

*参照

「生産性向上とは?少ない投資で最大の利益を出すための施策のすすめ方や注意点と成功事例」

「製造業のDXとは【製造業の課題とDXのメリット・ツール・成功事例】」

製造業の効率化とDX

総務省による「我が国におけるデジタル化の取組状況*」によると…。

製造業のDXの取り組みは、

- 2018年から実施している 15.7%

- 実施していない・今後も予定なし 57.2%

このように、世間ではDX、DXと叫ばれていますが、実際には、半数以上の企業がまだDXの導入を行なっていません。

では、製造業のDXとは具体的にはどのような取り組みでしょう。

具体的には、まず第一段階として、これまで人や紙などアナログで行なってきた既存業務をITやデジタルを使い、見える化、標準化することです。

こうすることで、これまで見えなかった生産ラインの悪い流れの原因や無駄を発見、問題を解決することが可能になります。

また、どうしても防ぎきれなかった人的ミスも大幅に削減、現場作業の効率化が進みます。

ただし、効率化を達成したからと言って、そこでDXは終わりではありません。

真のDXは、

・人の手ではできなかった新規業務に取り組む。

・ITやデジタルを導入することで得られる新しいデータを活用し、業務や組織、企業文化までを大きく変革。新たな付加価値を生み出す。

*製造業の効率化に欠かせないDXについての詳細は以下の記事も参照してください。

・DXとは【経済産業省の定義・進め方・必要な理由や技術と人材・推進のメリット・導入事例】

・製造業のDXとは【製造業の課題とDXのメリット・ツール・成功事例】

・食品製造業のDX【食品製造業の現状と課題・DXに欠かせないスマートファクトリー・DX成功事例・在庫管理DXの重要性】

製造業の効率化の目安【一人当たりの出来高数・人時生産性・労働生産性】

製造業の効率化の目安として主に使用されているのが以下の3つの方法です。

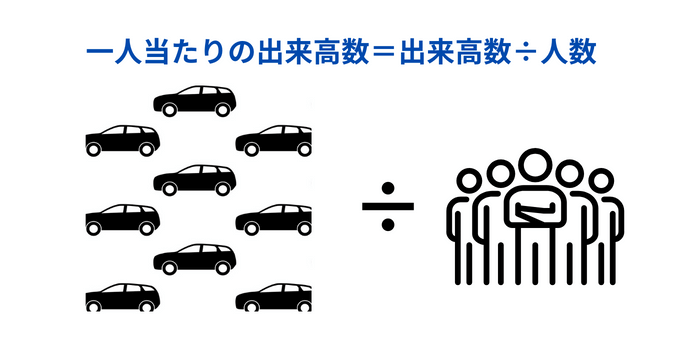

一人当たりの出来高数(出来高管理)

一般的に、人による作業での生産効率を目安として使われるのは、1日でどれくらいの業務量をこなしたのかを見ていくやり方である一人当たりの出来高管理です。

以下のような計算式で表すことができます。

-

- 一人当たりの出来高数=出来高数÷人数

たとえば、1000個の製品を100人で作ったとした場合、一人当たりの出来高数は、10となります。

同じように1100個の製品を100人で作れるようになると、一人当たりの出来高数は、11となります。

このように一人当たりの出来高数が上がる(作れる製品の量が増える)ことは、作業効率化が上がり、生産性の向上につながったという判断になります。

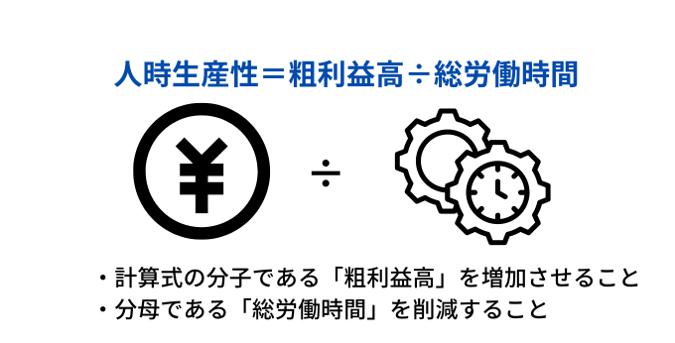

人時(にんじ)生産性

人時生産性とは、従業員1人が1時間働く際の生産性のことで、作業の効率性の目安とされます。

人時生産性は以下の計算式で求めます。

-

-

- 人時生産性=粗利益高÷総労働時間

人時生産性が高いほど効率的に利益を生んでいることになります。

人時生産性を高めるには、- 計算式の分子である「粗利益高」を増加させること

- 分母である「総労働時間」を削減すること

-

- つまり、作業にかかる時間を減らすか、同じ時間で生み出せる粗利を増やす必要があります。

-

労働生産性

- 労働生産性は、労働者1人当たり、あるいは労働1時間当たりでどれだけ成果を生み出したかを示すものです。

労働生産性は、労働の効率性を計る目安であり、労働生産性が高い場合は、投入された労働力が効率的に利用されていると言えます。

労働生産性には以下の2種類があり、それぞれ計算式で求めます。

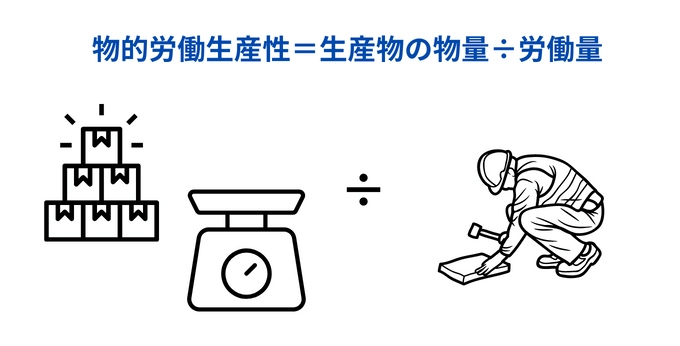

●物的労働生産性

生産物の個数や大きさ、重さといった物理的な量を産出量として見たときの労働生産性を指します。

物価の変動といった外部要因で変動してしまう販売額ではなく、物量を基準にしているため、製造業などの現場で純粋な生産能力や業務効率の目安として使用されています。

-

- 物的労働生産性=生産物の物量÷労働量

-

●付加価値労働生産性

付加価値労働生産性は、企業が新しく生み出したモノやサービスの金銭的な価値を産出量として見たときの労働生産性のこと。

外部から原材料を購入し、それを加工し、原材料費よりも高い金額で販売します。

その差が、加工によって新たに付与された価値(付加価値)ということになります。-

-

- 付加価値額=生み出したモノやサービスの販売額(売上高-外部から購入した費用)

- *外部から購入した費用:原材料費や部品費、外注加工費、運搬費といったものが含まれる。

-

-

-

- 付加価値労働生産性=付加価値額÷労働量

ご紹介した効率化の目安となるそれぞれの数値は、会社の規模や業種、景気などによっても異なります。

自社で過去のデータを比較して判定することが重要です。

比較することで、向上しているか、効率化が進んでいるかを確かめることができます。

製造業の効率化に欠かせない在庫管理

製造業の効率化には、生産管理全般を見直す必要があります。

生産管理は、「どのような材料をいつ・いくらで・どれくらい調達し、いつまでにいくつの製品を製造し納品するか」という生産計画にもとづいて、生産の工程を管理する業務全般です。

この業務の中でも、実際に製品を製造する過程で最も重要な業務とされるのが在庫管理です。

リアルタイムな在庫を把握することで、

欠品を防ぎ、生産ラインを停止することなく、商品・製品を必要な時に必要な分だけ供給することが可能になります。

しかし実際の製造業の現場では、以下のような理由から在庫管理が適切に行われていません。

- 人手不足

- 数え間違い、発注ミスなどヒューマンエラーによるミス

この在庫管理の課題を解決することこそが、製造業の効率化を推し進めていく上で最重要課題とも言われています。

*製造業の効率化に欠かせない在庫管理の課題についての詳細は以下の記事も参照してください。

・生産管理【重要性・仕事内容・管理項目・資格や向いている人・エクセルやシステム・アプリの課題】

・人手不足【日本の現状・深刻な業界・影響とデメリット・原因・解消法と成功事例】

・発注ミス【原因・背景と引き起こすデメリット・予防する方法と事例】

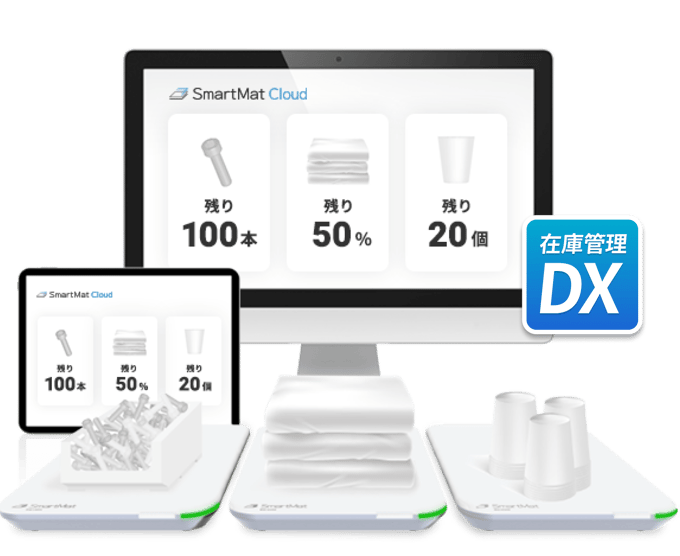

実在庫を見える化して在庫管理を効率化するスマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

スマートマットクラウドで効率化に成功した製造業の導入事例

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/