在庫管理術

生産管理システムとは?各種機能と導入メリットや注意点をご紹介

この記事では「生産管理システム」について、生産管理の課題とそれを解決するシステムの機能を詳細に説明します。また生産管理システムの導入メリットや課題についても分かりやすく解説。

さらに、既存の生産管理システムの在庫管理機能において、不動在庫の検知や予期しない消費による発注業務の遅れといった課題を抱えている方々に向け、在庫管理と発注を自動化するシステムを提案します。在庫管理業務に特化したシステム化をお考えの方も、ぜひご覧ください。

生産管理システムとは?

そもそも生産管理とは?

生産管理とは、製造業で生産計画に基づいて製品を製造するために、生産プロセスの調整と管理を行う業務です。

生産管理の仕事は生産プロセスに直接かかわる現場の管理だけではありません。生産受注・見積り算出・需要予測などの受注管理業務、資材の在庫確認・在庫調整を含む資材調達や購買業務、品質検査工程の管理業務、資材や稼働コストなどの原価管理業務、納期遵守する納品手配まで幅広い業務を含んでいます。

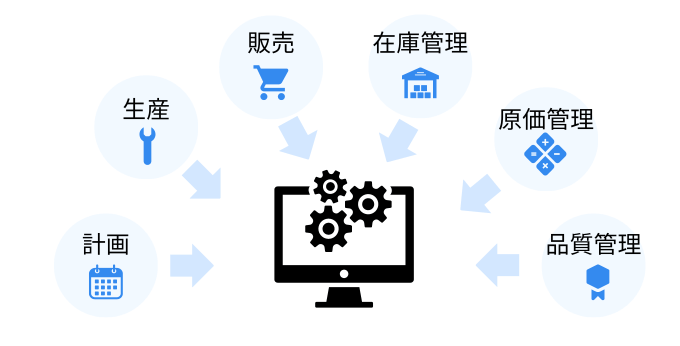

生産管理システムとは?

生産管理システム(英語:production management system)とは、製造業の生産管理業務を一元管理する基幹システムを指します。

人力だけでは見落としがちな、製品の生産過程や他の業務フロー内で発生している課題や潜在トラブルをさまざまなデータと照合しながら可視化します。

これにより今まで見過ごしてきた課題を解決したり、煩雑であった業務フローの改善したりするケースが見受けられます。

また、生産管理システムとよく似たシステムに「BOMシステム」があります。これは主に組立・組付の製造業で部品表として扱われるものが「BOM」であり、そこから開発が完了しCADから起こしたE-BOM、生産工程用のM-BOM、購買用のP-BOMなどが派生しました。

これら数種類のBOMを一元管理できるようにし、効率的に生産プロセスを回せるようにしたのが「BOMシステム」です。

関連記事を読む>>「BOMシステム」

関連記事を読む>>「生産管理」

生産管理が抱える課題とは

従来の製造業の生産管理では、エクセルや紙媒体、独立したBOMを手作業で運用しており、その結果、コミュニケーションコストが過剰にかかることがありました。また受注や資材調達・出荷手配などは人の経験と知識に頼り、属人化しているケースが数多く見受けられました。

そのため、詳細には以下のような課題を常に抱え、解決や改善が難しい状況下であったことは否めません。

【生産管理の課題例】

- 工程同士の情報共有が難しい

- 工程の進捗管理ができない

- 資材・消耗品・製品の欠品や過剰在庫が発生する

- 納期管理・出荷管理ができない

- 原価管理が難しい。コスト削減※1が難しい

※1:材料費・人件費・光熱費・外注費・その他経費等が紙媒体やエクセル表だけで回すとムダが見えにくくなるため

生産管理システムの機能一覧

生産管理システムの中にまとめられている機能には以下のようなものがあります。

- 需要予測

市場において会社の商品やサービスがどれくらい売れるかを過去の実績やデータ、人的な経験などから予測。 - 生産計画

製品の生産量・時期を決定する計画。 日本工業規格(JIS)では、生産計画は「生産量と生産時期に関する計画」と定義。 - 調達計画

生産計画に基づいて、必要な時期に必要な量の資材を確保するために調達計画を立案。 - 購買計画

売上予算を達成するために、商品の販売個数や値段を決めていく。 - 受注出荷

受注から出荷までの各工程を管理。 - 工程管理

製品を生産する際に一定の品質と数量を保つために、生産に関わる労働力、資材・原料、設備などを管理し、効率的に計画・運営するように統制する活動のこと。 - 製造管理

製造の現場における作業工程の管理。

製造業における「生産管理」と「製造管理」は、一見、似たようなイメージだが、その違いは、生産管理は製造管理よりも管理する領域が広く、製造管理はより近い現場の作業工程を指す。 - 品質管理

製品の品質チェック・検査と不良品への対応。 - 設備管理(保全)

設備の計画・設計・製作・調達から運用、保全を行い、廃却・再利用に至るまで設備を効率的に活用し、生産性を高めるための管理。 - 発注業務

必要な商品や原材料・部品などを取引先に注文し、仕入れて支払を行う。 - 在庫管理

商品・製品を必要な時に必要な分だけ供給できるように、商品・資材・原材料の在庫数や状態を適正な水準に保つ活動のこと。

原材料・部品・仕掛品・製品のリアルタイムな在庫を把握。 - 原価管理

製造にかかった費用を計算し、原価を割り出す。

生産管理は、幅広い業務を担いますが上記の管理業務内容をすべて単一の生産管理システムでカバーする必要はありません。システムの一部だけやいくつかの機能の組み合わせて選ぶ※2こともおすすめできます。

中小・中堅か大企業家などの会社の規模や、業種や業態、すでに導入している在庫管理システムや会計システムに連携させるかどうかによっても、生産管理システムに求める機能は変わってきます。

※2:パッケージソフトでは難しいが、Saas型クラウドシステムが提供するシステムでは機能の組み合わせなどの自由度が高い。

生産管理システム導入のポイント

生産管理システムを導入する目的

そもそも生産管理システムを導入する目的は、「品質の良いモノを(Quality)、原価を抑えて(Cost)、短納期でつくる(Delivery)」、つまりQCDの実践を効率化・自動化して行うことです。

つまり、いかに生産スケジュールをスムーズかつ効率的にこなし、ロスタイムや納期遅れを抑制させられるかが最大の目的です。そして余剰のリソースが生まれることで、生産高をより向上させたり、新規開発品の生産移行や生産テストを行ったり、生産プロセスや業務フローごとに改善・カイゼンを実施したりできます。

最終的には、自社製品の競争力を高め、変動の激しい市場での優位性を保つことが目的です。

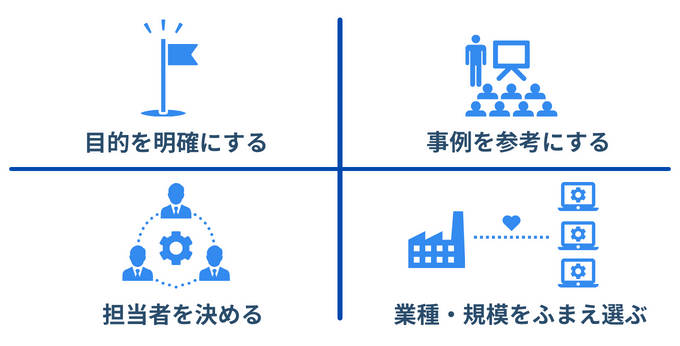

導入目的を具体的・明確にする

生産管理システムを使ってどのような課題を解決したいのかを明確にします。導入目的が明確でない場合、「導入する」こと自体が目的がとなったり、誰かの業績となったりすることも。

そうなると実際の現場ではうまく使いこなせていない、関連する業務フローが何ら効率化できていないなど、失敗に終わるケースが多く見受けられます。

同業他社・社内の導入事例を参考にする

同じ業種の企業や社内の他の製造拠点がどの生産管理システムを導入し、どのように運用しているのかを参考にします。

ただし同じ業種・加工内容でも、生産管理の悩みや課題が同じとは限りません。可能であれば、導入の事例記事を中心に調査し、社内であれば担当者に相談するのも良いでしょう。

生産管理システムの導入担当者を決める

導入・運用する際に、担当者・担当チームを決めておきます。責任の所在がはっきりすることで運用の経過報告、改善のスピードが早くなります。

自社の業種・業態・規模に合ったシステムを選ぶ

ひとくちに生産管理といっても業種・業態・企業規模などによって業務範囲や内容はかなり異なってきます。自社の業態に合っていないシステムを導入することで、かえって業務量が増えたり、複雑化・煩雑化したりすることがあります。

生産管理システムの選び方

ERP

生産管理という仕事は生産管理部門だけでなく、購買部門、営業部門をはじめとする近隣部門との連携が必要です。 ERP(統合基幹業務システム)という生産管理システムの機能を持つシステムを導入し、統一のデータをもとに生産管理をおこなう製造業が増えています。

クラウド型・オンプレミス型

生産管理システムの形態は大きく分けて2つのタイプがあります。

- クラウド型:インターネットを経由してサービスを利用する

- オンプレミス型:自社で用意したサーバーにソフトをインストールする

オンプレミス型は強固なセキュリティを誇り、IT人材のリソースがあれば既存システムと連携を持たせたり、パッケージソフトを利用せずに機能を自作・カスタマイズしたりすることができます。しかしサーバーなどのインフラ設備を整えるのに初期コストがかかる、またスキルの高いIT人材を常に確保する必要があります。

パッケージソフトを利用すれば、ある程度のITリテラシーがある人材だけで生産管理システムを回せます。しかしソフト自体の初期費用が高額であったり、カスタマイズできなかったり、アップデートが必要ならソフトをインストールしなおす必要があったりと、さまざまな点でデメリットや手間が掛かるのが目立ちます。

一方クラウド型はサーバー等を準備する必要がないため、比較的、初期費用を抑えられるメリットがあります。さらにSaas型サービスとしての形態が多く、ほとんどが月額定額制であり、システムツールをいくつ利用するか、どのような組み合わせで利用するかでプランや金額が変わってきます。

システムの内容もカスタマイズできるサービスが増えつつあり、またアップデートやシステムのバグ修正、使い勝手を求めるマイナーチェンジはサプライヤー側が定期的に、かつ無料で行うことが多くあります。

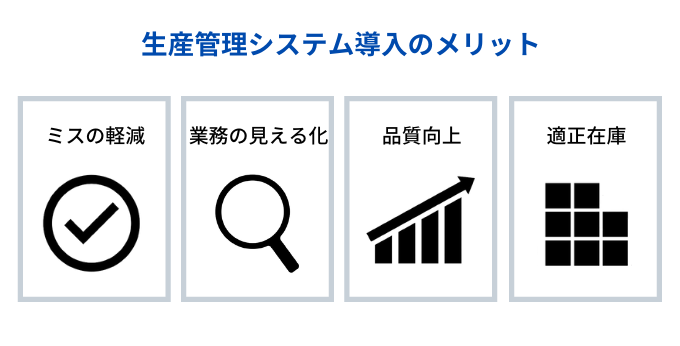

生産管理システム導入のメリット

生産管理システムを導入し、うまく稼働させると次のようなメリットがあります。

- 各工程の自動化で人為的ミスを減らすことができる

- 業務の見える化が進み、迅速に経営判断をくだすことができる

- 製品の品質が向上や納期の短縮化で顧客満足度が上がる

- 適正在庫をキープし、キャッシュフローが健全になる

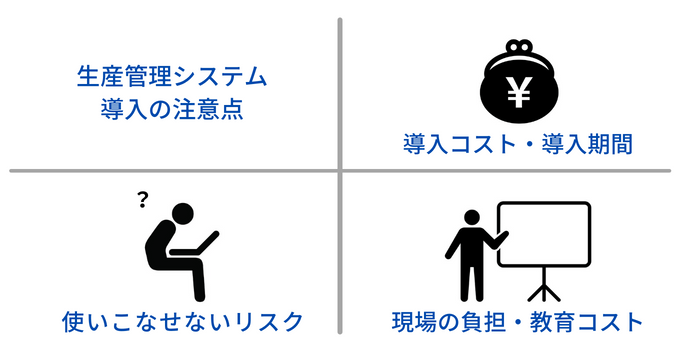

生産管理システムの注意すべき課題

「生産管理システムの導入で失敗した」という声も実際は多く挙がっています。

失敗を回避するためには、導入には以下のような課題やデメリットに注意し、自社の業務フローやITリテラシー基準に見合ったシステムを選択することが不可欠です。

コストがかさむ

生産管理システム導入には初期コスト・運用コストが発生します。また、現場の仕様に合わせるために追加でカスタマイズするコストが必要になることもあります。

上手く運用できないリスクがある

システムの操作が複雑すぎる、という理由から、現場のスタッフが生産管理システムをうまく運用できないことがあります。

現場スタッフや業務関連スタッフのITリテラシーの向上やシステムのノウハウを教育する期間を必ず設け、その後の相談や疑問にも応じる支援体制を整えたほうがよいでしょう。

現場の負担・負荷が増加する

生産管理システムを使い始める際に、今まで標準書や在庫管理台帳、BOM表などを紙媒体だけで管理していた状態なら大量のデータ入力作業が必要となります。またエクセル等を使っていたとしても、うまくCSVが連携していないと、多岐にわたる膨大なデータを手入力する不毛ともいえる負荷が発生することも。

導入後のサポートも含めてシステムの選定を適切に行わなければ、既存のシステムと連携させるために都度の最適化が必要であったり、現場スタッフや関連業務スタッフにムダな負担がかかったりすることもあるので、注意しましょう。

システム上の数字と実在庫に差異が発生する

生産管理システムのデータベースは多くの場合、入出庫・入出荷データを基にした理論在庫がベースになっています。そのため、実在庫とデータベース上の数値に差異が発生するケースが起こります。

入出庫・入出荷データの反映精度が落ちれば落ちるほど、システム上では在庫があるはずが、実際はないという状況に陥ります。そうなると原材料や部品の不足・欠品が生じ、製造ラインにクリティカルな影響が出ることもあります。

生産管理とリアルタイム実在庫データ

リアルタイム実在庫データを検知できる在庫管理システム「スマートマットクラウド」を使うことで、生産管理業務のなかの在庫管理・在庫数量の調整や購買業務、生産工程の管理を効率化・自動化することが可能です。

IoT重量計であるスマートマットに原材料や部品、仕掛品を載せるだけで実在庫データの基となる重量データを計測。また重量変化も即時に検知し計測できるため、正確なリアルタイム実在庫データの取得が可能です。クラウドにデータを送信し、重量データから個数や割合を算出。PCやタブレット端末の管理画面でリアルタイムの在庫情報をいつでも把握できます。

計測データを生産管理システムに連携することで、目視による在庫数のカウントをゼロに。またCSVを活用することで生産管理システムの在庫管理ツールへの入力作業を大幅に削減します。

さらに理論値ではなくリアルタイムの実在庫数に基づいたデータは、複数工程の生産プロセスにも活躍。工程ごとにスマートマットを設置すれば、加工進捗の遠隔管理が可能となり、コミュニケーションコストを掛けずに工程間で互いの進捗把握が可能となったりします。

スマートマットクラウドはリアルタイム実在庫データにより、単なる業務効率化を超えた「生産QCD」の向上に貢献します。

生産管理をSMCの実在庫データで支援

*SMCとは(株)エスマットの在庫管理システム「スマートマットクラウド」の略称。

現場のあらゆるモノをIoTで見える化し、在庫管理・発注を自動化するDXソリューション「スマートマットクラウド」。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。タグやバーコードの貼り付け・読み取りなどの作業負担もなく、ヒューマンエラーの心配もありません。より正確な実在庫データを管理画面から確認ができます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、不動在庫や過剰在庫によって生じた在庫圧迫を削減。キャッシュ改善に効果があります。

置く場所を選びません

スマートマットはサイズ展開も豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。中でも小さいA6・A5サイズは引き出しや小ラックにも設置でき、またマルチマットによる数百キロ以上の重量物管理にも対応しています。

API・Webhook・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

安心サポート

現場への導入に向けては、専門のカスタマー・サクセス担当が、お客様を厚くサポートします。

IoTが生産管理をアシスト、工程カイゼン・DXを進める

スマートマットクラウドはリアルタイム実在庫の見える化で在庫管理、工程カイゼン・DXを進めるIoT SaaSプロダクトです。IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置き場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

生産管理にも役立つ!SMC導入事例

スマートマットクラウドは、現在多くの企業様に導入いただいています。導入をきっかけに生産管理業務に欠かせない在庫管理業務を効率化した事例をご紹介します。

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/