在庫管理術

カイゼンとは【改善との違い・事例のトヨタ式カイゼン・5Sや3Mとの関係・7つのムダを見える化するIoT】

カイゼンとは

カイゼンとは、主に工場など製造業の現場で行われている作業効率や安全性の確保を見直す活動のことです。

実際の現場で働く作業スタッフがメインとなって意見やアイデアを出し合い、業務の無駄や問題点を洗い出し、これまでのやり方を変えることで具体的に解決していくという一連の活動を指します。

カイゼンは、日本の製造業の発展に大きな役割を果たしており、現在は「KAIZEN」と呼ばれ、海外のさまざまな分野でも取り入れられています。

この記事では、カイゼンについて意味や改善との違い、具合例のトヨタ式カイゼンなどについてわかりやすく解説していきます。

また、カイゼンを効率的に行うために今、注目されているIoTやDXについてもご紹介!

改善とカイゼンの違い

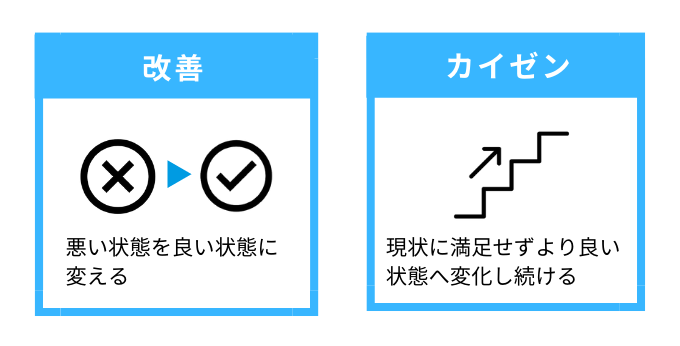

では、漢字で表す改善とカタカナ表記のカイゼンとの違いは何でしょうか。

- 改善

悪い状態を良い状態に変えること。 - カイゼン

現状に満足せずに、自ら問題に気付き改善し続けることで、より良い状態へ変化し続けること。

わかりやすく説明すると、改善は悪い状態になって初めて何とかしようと活動するのに対し、カイゼンは悪い状態には陥っていない(気づいていない)が、自らより良くするために問題点を見つけ、活動するということです。

トヨタ式カイゼンとは

日本の製造業において、カイゼンの最も代表的事例や具体例としてあげられるのがトヨタ式カイゼンです。

カイゼンが世界的な知名度を持つきっかけとなったのがトヨタ式カイゼンと言われています。

トヨタでは、創業期からの価値観をベースに従業員の行動規範としてまとめられている会社経営の根幹ともなっています。

トヨタのカイゼンでは、以下のような製造過程において効率化の阻害となる要素を、7つに分類し、7つのムダと呼んでいます。

- 加工のムダ

- 在庫のムダ

- 造りすぎのムダ

- 手待ちのムダ

- 動作のムダ

- 運搬のムダ

- 不良・手直しのムダ

トヨタ式カイゼンにおいては、作業工程における上記の「7つのムダ」を排除することを基本とし、自らこの課題を認識し、自ら対策を考え、改善していきます。

カイゼンと合わせて取り組みたい活動

- 「5S」

職場を安全な場所にし、作業の品質や生産性を向上させ、職場の雰囲気を改善するために行う「整理、整頓、清掃、清潔、しつけ」のこと。 - 「カンバン(かんばん)方式」

必要なものを、必要なときに、必要なだけ作ることを目的として、タスク管理や進捗管理を効果的に行うためにトヨタ自動車が開発した生産管理の方法。 - 「3M」

ムリ・ムダ・ムラの削減。 - ボトムアップ手法

現場からの提案(意見やアイデア)をもとにして、トップが「組織としての意思決定」を行う意思決定方式。

わかりやすく言うと、企業の下層部(現場)のメンバーの提案を上層部が吸い上げることで意思決定をすること。 - 「ジャストインタイム」

「トヨタ生産方式」を構成する要素の1つで、生産現場の各工程において「必要なものを、必要なときに、必要な分だけ」供給する仕組み。

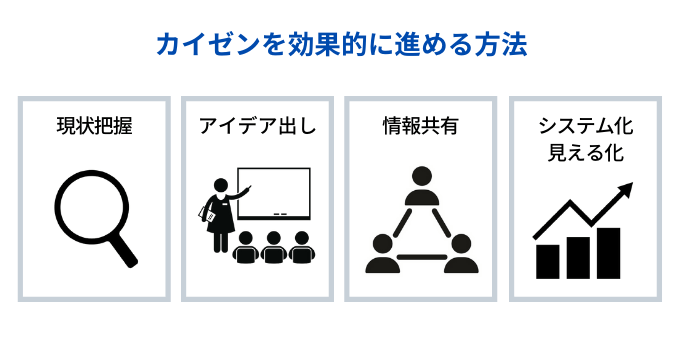

カイゼンを効果的に進めるために必要なこと

では、実際の現場でカイゼンを具体的に進めるためには、どのようなことをすれば良いのか見ていきましょう。

すでに、上記の項でご紹介した5Sの推進や3Mの削減などを進めるのはもちろんですが、以下の点もポイントとなります。

- 現状把握

- アイデア出し

- 情報共有

- システム化・見える化

カイゼンは時代遅れ?古い?弊害?

カイゼンは、日本企業、特に製造業の強みとして発展に大きく貢献してきました。

一方で、ここ数年の日本企業の国際競争からの遅れが問題視される中、カイゼン頼みの現場に疑問を唱える人が現れています。

具体的には、高度経済成長を支えてきた「カイゼン神話」にとらわれているため、ITやDXによる改革に着手できない旧態依然の企業トップがまだまだいるということが指摘されています。

実際に、日本企業のなかでもとりわけ製造業においては、資本力のある大企業がIT化を進めているものの、資金や人材不足、IT化への知識不足などから、中小企業・小規模事業者では、導入に消極的な企業が多いことが課題となっています。

少子高齢化による働き手の不足、多様な商品ニーズへの対応に迫られるなか、これまでのカイゼンの良い点は踏襲しつつ、いち早くIT化、DX化を導入することが重要とされているのです。

これからのカイゼンをより効果的にするためのIoTとDX化

製造業=ものづくりの現場において、業務を効率化し、利益を確保するために重要視されているのが在庫管理業務のムダの把握と効率化、つまりカイゼンです。

過剰在庫や在庫不足を削減し、適正在庫を保ち円滑な製造を行うためには、部品や仕掛品や完成品などを含むすべての在庫を見える化することです。

そのために欠かせないITツールの導入は、ライバル企業との差別化や今後の成長に欠かせないと言われています。

新型コロナウイルス、人手不足などさまざまな問題に直面している製造業において、いかに効率化して正確に在庫管理を行うことができるかが重要となります。

そこで注目され、近年続々と各企業で導入されているのが在庫管理・発注の自動化・みえる化であり、その最も有効な方法として以下の2つが大きなキーワードとされています。

企業の営みや産業全体をデジタルの力でよりよくしていく取り組み

● IoT(Internet of Things)

IoT=「モノのインターネット化」

IoT機器を導入することにより、「自動化」や「見える化」が可能になり、棚卸、現場作業の改善、在庫管理、工程管理、品質管理なども効率的に行えるようになります。

このように稼働状況や生産状況、在庫などのデータを分析することで、人力では発見しにくい問題や傾向なども把握できるようになり、生産性の向上やロスタイムの削減につながります。

デジタルテクノロジーを駆使して、企業経営や業務プロセスそのものを根本的に改善していくDX(デジタルトランスフォーメーション)を実現するためにIoTは欠かせない要素となります。

また、新型コロナウイルス対応などで業務に忙殺されている医療分野や調剤薬局、リモートワークを取り入れたい現場スタッフをサポートすることも大いに期待されています。

次の章では置くだけでカイゼンの基本である「在庫のムダ」を含む7つのムダを見える化し、在庫管理・発注の自動化で生産の効率化が可能!

今、話題のIoT機器「スマートマットクラウド」をご紹介します。

スマートマットクラウドで在庫管理・発注を自動化

スマートマットクラウドは、現場のあらゆるモノをIoTで見える化し、在庫管理・発注を自動化するDXソリューションです。

スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

タグやバーコードの貼り付け・読み取りなどの作業負担もなく、管理画面から実在庫の自動記録や、確認ができます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

安心サポート

現場への導入に向けては、専門のカスタマー・サクセス担当が、お客様を厚くサポートします。

製造業のDX化をサポートするスマートマットクラウド導入事例

スマートマットクラウドは、現在多くの企業様に導入いただいています。導入をきっかけに在庫管理をDX化した事例をご紹介します。

この記事を書いた人

スマートマットクラウド メディア編集部

スマートマットクラウド メディア編集部です。業務効率化や業務の課題解決などをわかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。