在庫管理術

QCD【製造業におけるQCDの改善方法とは?QCD向上のメリットやポイント】

製造業のQCDとは?

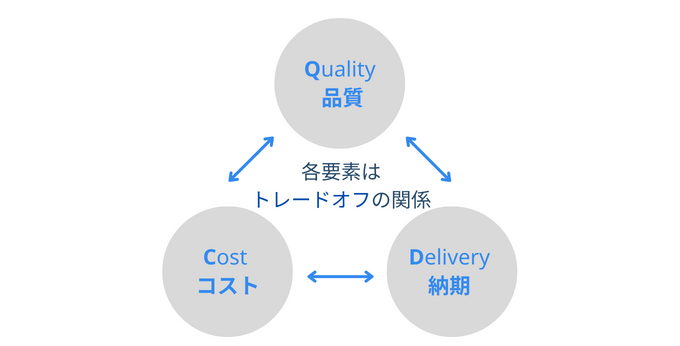

QCDとは、簡単にいうと製品の評価における指標のひとつで、Quality(品質)、Cost(コスト)、Delivery(納期)の頭文字を並べたものです。

- Q : Quality (クオリティ) … 品質が保たれているか

- C : Cost (コスト) … 価格が適正か

- D : Delivery (デリバリー) … 納期が守れているか

QCDは製造業では品質管理の3要素であり、互いにトレードオフの関係があります。ものづくりの現場では日々、QCDの向上にしのぎを削っています。

今回は製造業におけるQCDの意味、QCD改善の必要性、QCD改善の具体的な方法、QCD改善のポイントについてわかりやすく解説します。

QCD改善の重要性とは

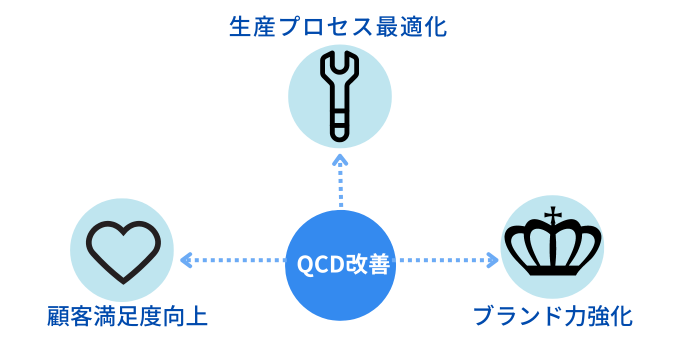

CD改善に取り組むことで製造業企業にとって以下のようなメリットがあります。

- 顧客満足度の向上

- ブランド力の強化

- 生産プロセスの最適化

高い品質の製品をそれに見合った価格で提供することで、顧客満足度が高まります。結果、顧客は製品だけでなく企業そのものに信頼を寄せるようになり、企業の競争力を高めることにつながります。

さらにバランスを保ったままQCD改善を継続することで、業務の属人化の解消や標準化など生産プロセスが最適化され、企業が長期的に成長する条件が整うようになります。

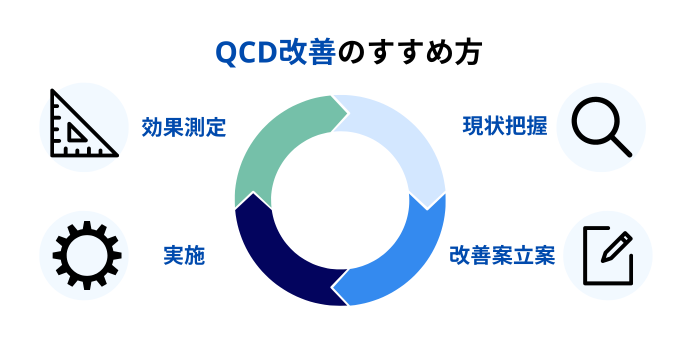

QCD改善の方法

現状把握【ヒアリング・モニタリング・データ分析】

QCD改善でまずはじめに着手することは、現状把握です。

工程における課題は一般的に現場担当者が熟知しているので、現場へのヒアリング、モニタリングは現状把握の手段として非常に有効です。

しかし改善すべき課題が、いつも現場担当者に見えているとは限りません。その場合、現状把握の糸口となるのが、次のような数値データです。

- 品質に関連する数値:返品数、不良発生件数、クレーム件数、再加工数

- コストに関連する数値:設備稼働率、在庫回転率、原材料廃棄率、人時生産性、残業時間

- 納期に関連する数値:納期遅延件数、製造リードタイム、欠品率

品質、コスト、納期に関係するデータを集め分析することで、これまで見えなかった問題を特定することができます。

改善案立案

ヒアリング・モニタリング、データ分析で課題が特定できたら、改善案を立案します。

数ある課題のうち、投資できる費用と予想される効果のバランスを見ながら、優先順位をつけて改善策を立てます。

工程の自動化・標準化につながる工程管理システムの導入は、費用がかかるため、中小製造業では見送られがちですが、導入によって、業務改善が進み、人件費や教育費、採用費が削減できるなどの大きなリターンをもたらします。

イニシャルコストを抑えて導入できるシステムがないか、広く情報収集をすることをお勧めします。

改善案実施

立案した改善案の施策に取り組みます。改善の効果が測定できるように、実施前に目標と評価指標を決めておきます。

効果検証・評価

実施した施策の結果を検証し評価します。期待通りの結果が出なかった場合は原因を見つけ、改めて改善案を立案します。

QCD改善のポイント【工程の見える化】

QCD管理に着手すると、課題が多くどこから手をつけていいかわからない、状況に陥るかもしれません。QCD改善のポイントとなるのが、工程の見える化です。

製造業では工程ごとに導入しているシステムがばらばらで、ブラックボックス化しているケースがよく見られます。工程同士の連携を深めようとすると、情報の共有に工数がかかり、一番大切にするべきである品質向上にかける時間が少なくなります。

工程同士を結ぶシステムの導入が工程の見える化に最適です。

工程同士を結ぶ新しいシステムの導入は、中小製造業では見送られがちな施策ですが、導入によって大幅なQCD改善、人件費や教育費、採用費が削減できるなどのリターンをもたらします。イニシャルコストを抑えて導入できるシステムがないか、情報収集を広く進めることが重要です。

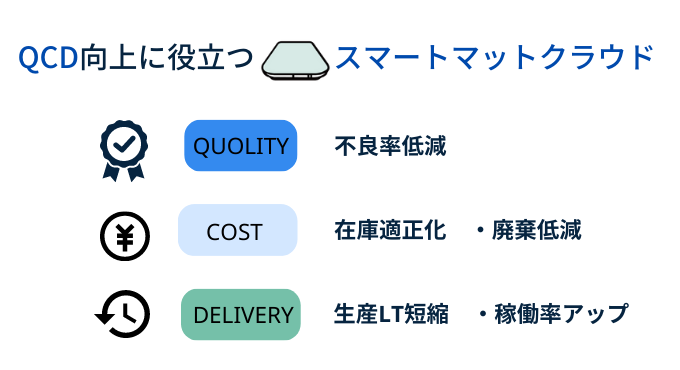

QCD改善に役立つ重量センサー搭載システムとは

QCD改善に、スマートマットクラウドの実在庫データが役立ちます。

実在庫データとは、これまで人の力では収集し切れなかった製品、仕掛品、部品、原材料、廃棄物のリアルタイムの在庫数のこと。

重量センサで在庫を計測したデータが、製造現場における欠品や過剰在庫、不良品の数を見える化し、工場内のボトルネックを特定します。業務のリードタイム・歩留まりのカイゼン活動を加速させ、QCD全体の向上に役立ちます。

工程を見える化しQCD向上へ「スマートマットクラウド」

現場のあらゆるモノをIoTで見える化し、在庫管理・発注を自動化するDXソリューション「スマートマットクラウド」。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。タグやバーコードの貼り付け・読み取りなどの作業負担もなく、管理画面から実在庫の自動記録や、確認ができます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

安心サポート

現場への導入に向けては、専門のカスタマー・サクセス担当が、お客様を厚くサポートします。

この記事を書いた人

スマートマットクラウド メディア編集部

スマートマットクラウド メディア編集部です。業務効率化や業務の課題解決などをわかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。