在庫管理術

出荷【発送や配送との違い・出荷管理業務内容と課題・効率化するための方法やツール】

出荷とは【重要性】

顧客(取引先・注文者・消費者)からの注文を受けてから、商品や製品を市場や取り引き先に納品(入庫)するまでの一連の作業が出荷です。

商品や製品を納品するという単純な作業ではなく、出荷には受発注や在庫管理、検品などさまざま作業が含まれています。

出荷作業でミスが起こると納品(入庫)の遅延などのトラブルを招き、消費者や取り引き先との信用問題、業績にも悪影響を及ぼすため、大変重要な作業です。

この記事では、製造や物流、小売、食品など多くの業界で欠かせない出荷について、発送や配送との違い、出荷管理業務内容、課題、効率化するための方法やツールについてわかりやすく解説していきます。

また、出荷の課題を解決し、作業を効率化するおすすめツールもご紹介!

出荷と発送・配送、出庫との違い

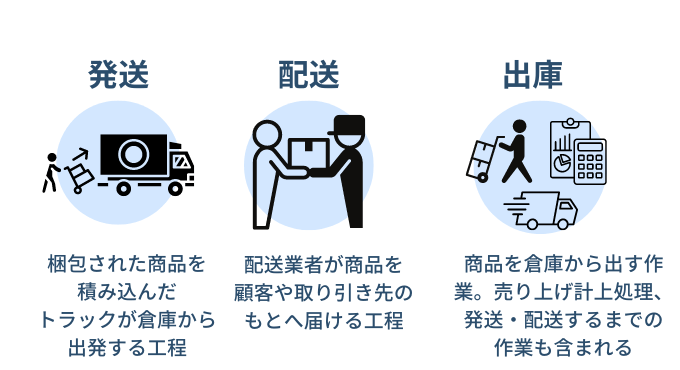

似たような言葉に発送や配送があります。それぞれの違いをわかりすく、簡単に説明します。

●発送

梱包された商品を積み込んだトラックが倉庫から出発する工程のこと。

●配送

配送業者が製品を顧客や取り引き先のもとへ届ける工程のこと。

つまり、発送と配送とはほぼ同じ工程を指しており、言い方が異なるだけ、ほぼ同様の意味合いを持ちます。

一方、出荷はすでにご紹介したように、発送や配送までを含む一連の大きな作業の流れを意味しています。

●出庫

商品や製品を倉庫から出す作業のこと。出荷はさらに、売り上げ計上処理をし、発送・配送するまでの作業も含まれます。

→入出庫管理|入出庫管理の課題を解決!効率アップの方法とは、の記事はこちら

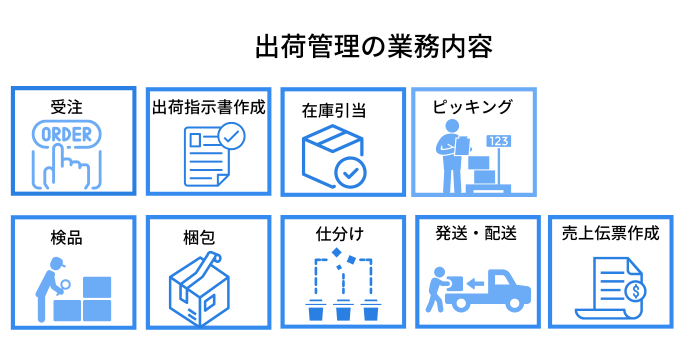

出荷管理の業務内容

出荷管理とは、顧客や取り引き先から受けた注文を不備なく、期日通りに出荷、納品をするためにに各工程の流れを管理する業務です。

出荷管理業務には、一般的に以下のような業務工程の流れとなっています。

受注

顧客や取り引き先からの注文(注文票や受注データ)を受けること。

出荷指示書の作成

受注した商品の詳細(品目、型番、単価、数量など)出荷に必要な情報をまとめた書類の作成します。

出荷指示書はピッキングリストとも呼ばれています。

在庫引当

受注した時点で、顧客や取り引き先のために在庫を確保しておくこと。

受注した分の在庫をほかの顧客に販売して欠品による在庫不足を防ぎます。

→在庫引当|在庫引当のロジックと重要性と効率化する方法の記事はこちら

ピッキング

出荷指示書(ピッキングリスト)に沿って、商品や製品を倉庫などの在庫保管場所から取り出す(ピックアップする)作業のこと。

検品

規格どおりの品質か、数量や品番にミスはないか、破損や傷、汚れなどはないか、などを出荷指示書(ピッキングリスト)をもとに検査する作業のこと。

出荷の時だけではなく、入庫(納品)の際にも行われています。

梱包

商品や製品の性質、重量、容積はもちろん、天気や気温などに応じて、ダンボールやクッション資材などを使って、配送に適した状態に包むこと。

梱包が終了した後は、送り状を発行し、注意事項などを明記したラベルなどと一緖に貼り付けます。

仕分け

梱包が済んだ商品や製品を品種別・出荷先別などに分類していくこと。

発送・配送

梱包、仕分けが済んだ商品や製品をトラックなどに積み込み、倉庫から発送し、顧客や取り引き先のもとへ届けること。

売上伝票作成

納品後に納品書の控えや受領書に沿って、売上伝票を作成します。

売上伝票には売上日、出荷番号、商品名、金額や数量、納品先などが記入されます。

出荷管理の課題

注文に応じて製造された商品や製品を適切に納品する出荷管理は顧客や取り引き先との信頼関係や売り上げに大きく関わる重要な業務。

そのため、以下のような課題が問題視されています。

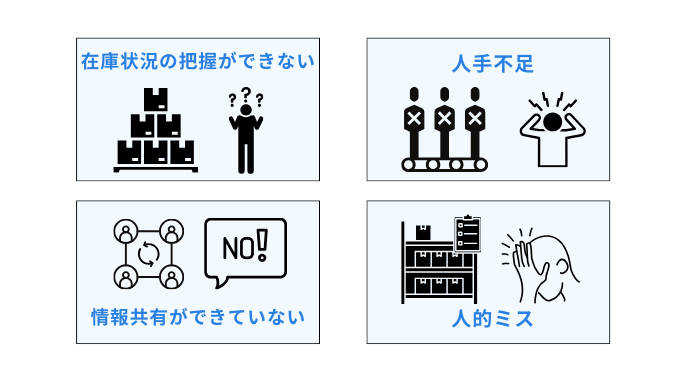

在庫状況の把握ができない

受注した商品や製品を納期・数量通りに出荷することが何よりも大切です。

欠品や在庫不足をなくし、注文に応じた商品、製品の在庫を常に適切に維持、保管しておくためにはリアルタイムの在庫状況の把握が不可欠です。

人手不足

在庫管理、検品、ピッキング…など多くの作業が必要な出荷管理ですが、近年の人手不足により、人材を確保することが厳しいという企業も少なくありません。

部署間の情報共有ができていない

注文の取り消しや追加注文などの変更があった際に、各部署間で情報の共有ができていないと、在庫の過不足や製造の変更などに対応できず、機会損失を招くことも。

人的ミス

出荷指示書(ピッキングリスト)の書き間違いや入力ミス、在庫の数え間違い、検品やピッキングミス…など人の手や目に頼ったアナログな作業では、どうしてもミスが起こってしまいます。

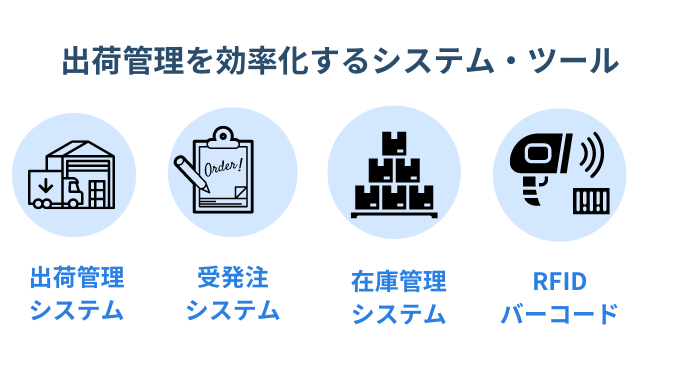

出荷管理を効率化するシステムやツール

出荷管理業務の工程は多岐にわたるため、上記のような課題、人的ミスをいかに解決し、効率化するかが重要です。

そのために実際に導入されているシステムやツールをいくつかご紹介します。

発注管理システム

発注から納品までの業務が一括管理できるシステム。

依頼書の作成や仕入れ先の選定、注文書の作成などもシステム管理されることにより効率化が可能に。

出荷管理システム

顧客から注文を受けた商品をミスなく出荷・納品するまでの一連の業務やミスがないかを管理するシステム。

受発注システム

受注から発注までの業務を一元管理し、効率化を可能にするシステム。

在庫管理システム

過剰在庫や欠品、不良在庫などをなくすために在庫情報や入出庫情報などを入力し、正確な情報を把握・管理するためのシステム。

→システムの選び方などをまとめた在庫管理システムの記事はこちら

RFIDやバーコード

RFIDタグやバーコード、QRコードを製品や商品に付けておくことで、それをスキャン。

在庫情報や商品情報などをスキャンするだけで一括管理できるため、検品やピッキング、在庫管理の現場で導入されています。

▼関連記事はこちら

RFID×在庫管理|棚卸や入出庫管理にRFIDを導入するメリットとデメリット

QRコードとは【特徴・歴史・バーコードとの違い・仕組み】

バーコード×在庫管理|バーコードを使った在庫管理のメリットとデメリットとは

リアルタイム実在庫の情報を共有し、出荷を効率化する「スマートマットクラウド」

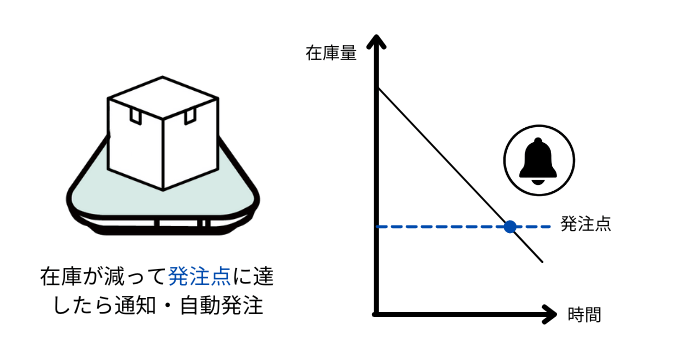

スマートマットクラウドは、現場のあらゆるモノをIoTで見える化し、在庫管理・発注を自動化するDXソリューションです。

スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

タグやバーコードの貼り付け・読み取りなどの作業負担もなく、管理画面から実在庫の自動記録や、確認ができます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

安心サポート

現場への導入に向けては、専門のカスタマー・サクセス担当が、お客様を厚くサポートします。

リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

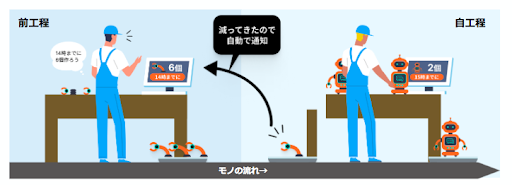

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

この記事を書いた人

スマートマットクラウド メディア編集部

スマートマットクラウド メディア編集部です。業務効率化や業務の課題解決などをわかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。