在庫管理術

RFIDで在庫管理を効率化!仕組みやメリット・注意点を徹底解説

在庫管理の効率化や属人化の解消を目指す企業にとって、RFID(Radio Frequency Identification)は注目の技術です。非接触で複数の在庫情報を一括読み取りできるRFIDは、従来のバーコード管理の課題を解決し、在庫管理の精度と効率を向上させます。

本記事では、RFIDの仕組みや在庫管理への活用方法、メリット・デメリットを詳しく解説し、さらに他の管理手段の特徴との比較表やRFID活用が有効なケースの是非を掲載。より実践的な在庫管理の体制づくりを支援します。

RFID在庫管理の特徴と注目される理由

RFIDは、電波を利用してタグに記録された情報を非接触で読み書きする技術です。以下の特徴から、在庫管理の現場で注目されています。

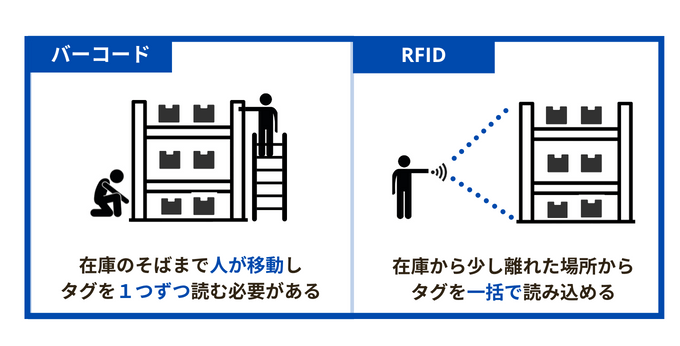

- 非接触・一括読取

RFIDリーダーをかざすだけで、複数のタグを同時に読み取ることが可能です。これにより、棚卸や入出庫作業の効率が大幅に向上します。 - トレーサビリティ向上

商品の移動履歴や在庫状況をリアルタイムで把握でき、サプライチェーン全体の可視化が進みます。 - バーコード・目視の限界

バーコードは一つずつスキャンが必要で、汚れや破損に弱いという課題があります。RFIDはこれらの課題を克服し、より正確な在庫管理を実現します。

在庫管理におけるRFIDの仕組み

在庫管理におけるRFIDの仕組みは、倉庫や店舗にある多種多様な在庫を効率的に記録し、リアルタイムで情報の可視化できるのが特徴です。

ただし、RFIDのリアルタイム性は、システム構成や運用方法に依存するため、導入前に自社の業務フローやシステムとの連携方法を検討する必要があります。RFIDを活用した在庫管理の基本的なフローは以下のようになります。

1. タグ貼付

在庫として扱う商品や部材にRFIDタグを取り付けます。タグには物品のIDや品番などが割り当てられ、管理システムと連携して「どの物品がどこにあるか」を追跡できるようになります。

2. 入出庫管理

入出庫時はリーダーやゲートを通過させるだけで、複数の物品を同時にスキャンし、数量や位置情報を自動で記録します。

3. 棚卸

棚卸では、リーダーを持って倉庫内を回るだけで、複数タグを一括で読み取り、在庫数を迅速に把握できます。バーコードのように一点ずつスキャンする必要がないため、大幅な時間短縮やヒューマンエラーの防止につながります。

4. システム連携

各拠点で収集した在庫情報は、クラウドやオンプレミスのシステムへ瞬時に集約され、上位システムのダッシュボードやレポートツール上で可視化されます。これにより、リアルタイムで在庫数や在庫の位置状況を把握でき、在庫の過不足を防止。さらに需要予測や在庫の適正化などに活用されます。

他、在庫管理に適したRFIDの仕組み

RFIDでは、重複読み取りを防ぐために、リーダーとデータの送受信が完了したタグは一定時間「読取済みフラグ※1」が設定される仕組みが採用されています。例えば段ボールが10個の中で1個分のデータが取得できなかった場合、再度リーダーをかざすと「未読フラグ」のタグのみ読み取られます。読み取れなかった段ボールを探したり、書類と照合したりする必要はありません。

また入出荷前後の一個流し検品では、タグ・上位システムの双方に物品の状態やステイタスをリアルタイムに記録できるゲートを設置するケースが多いようです。

※1:フラグとはタグが「既に一度読み取られているか」「読み取られていないか」という状態を表します。一定時間(変更可能)経つと、元状態のフラグに自動的に変化します。

RFIDを活用した在庫管理のメリット

1. 在庫管理作業の効率化と精度向上

非接触で複数のタグを同時に読み取れるため、棚卸や入出庫時の作業時間を大幅に短縮できます。

また従来のバーコードスキャンと比較して、作業効率が向上し、短時間でより正確な棚卸が可能になるため、棚卸差異や確認漏れを大幅に減らせます。

2. リアルタイムな在庫把握

RFIDタグの情報は読み取り時に即座にデータベースに反映されるため、常に最新の在庫状況を把握できます。これにより、在庫の過不足や不一致を防ぎ、正確な在庫管理が可能になります。

3. ヒューマンエラーの削減・安全衛生面の向上

作業の効率化により、人件費削減や人的リソース創出にもつながります。また、一定距離がある場所からでもRFIDタグを一括で読み取れるため、

- 脚立を使って高いところにある物品データを読み取る

- 低位置にある物品データを読み取るため体をかがめる

など身体的負担が大きい動作は必要ありません。作業を迅速に進めつつ、身体的負担を減らせるのが大きな魅力です。

4. トレーサビリティの強化

RFIDにより、在庫の移動履歴や使用状況を正確に追跡でき、管理の透明性が向上します。

在庫管理でのRFID活用の注意点・限界

1. 初期コストの高さ

RFIDタグやリーダー、専用ゲートなどの機器導入に加え、既存システムとの連携開発などのシステム構築にコストがかかります。一般的なRFIDリーダーの最低価格は4万円弱。通常価格帯は15万円~30万円ほど掛かります。ゲート型であれば、設置費用込みで数百万円は必要です。

2. 読み取り精度の環境依存

電波を使うRFIDは、金属や水分などに影響を受けやすい性質があります。また、倉庫の構造やレイアウトによっては電波干渉が生じ、想定通りに読み取れないリスクがあります。

金属対応タグや耐水性タグで管理は可能ですが、1枚あたりのタグの費用が約10倍に跳ね上がるというネックも。金属対応タグは1枚100円以上の価格帯で販売されています

3. タグ管理負荷

タグの取り付けや管理には手間がかかります。管理点数が多ければ多いほど、作業者の負担が増えるため、場合によっては在庫管理の効率化と逆行するリスクもあります。

またタグそのものを紛失する可能性も否めません。使い回すタグに限らず、社内高額レンタル品や固定資産税管理物品など、長期に渡り貼りつけておくICタグ自体の管理をどうするか配慮する必要があります。

4. ランニングコスト

RFIDタグはバーコードに比べて高価であり、通常のUHF帯のタグであれば1枚10円から30円程度かかります。特に大量の商品に運用する場合はコストが増加します。

運用開始後もタグやリーダーのメンテナンスが発生する可能性があります。運用における人件費やシステム維持費用と合わせて、長期的なコストを把握しておきましょう。

【比較表】在庫管理における識別手段ごとの特徴

在庫管理における物品の識別手段としてRFIDの他に、バーコード/QRコード、カメラ、IoT重量計などが存在します。次の比較表では、それぞれの特徴や利用用途・現場負荷・導入コストを一覧で表示しました。

| 識別手段 | 特徴 | 通信距離 | 利用用途 | 現場負荷 | 導入コスト |

|---|---|---|---|---|---|

| RFID | モノの動きやステータスを管理する場合に最適。タグ付けの手間がネック |

数cm~ |

在庫管理 物流追跡 セキュリティ |

△ | 高(タグ・リーダーなど) |

| バーコード/QR | PKGソフトが多く普及。RFIDと比較すると読取の面が現場負荷に | 数cm | 在庫管理 広告 店舗案内 |

× | 低(印刷費・スキャナーなど) |

| カメラ | 対象が大きく数が少ない物の管理に有効。カメラ死角、重なっている物は読み取れない | ネットワーク環境に依存 | 盗難防止 在庫管理 |

○ | 中(※カメラ台数やAI搭載による) |

| IoT重量センサ | IoT重量計で在庫残量を自動的に取得。ストックされる在庫に最適 | ネットワーク環境に依存※2 | 在庫管理 工程管理 |

◎ | 中(マット・システムなど) |

※2:スマートマットクラウドの場合、IoT重量計(スマートマット本体)自体はケーブルレス。専用回線のWi-Fi設置支援あり

比較表でも提示されているように、それぞれの識別手段には一長一短があります。しかし、たとえばRFIDとIoT重量センサを組み合わせることで、補完した在庫管理が可能となります。

IoT重量計で回転率が高く膨大な物品の在庫推移を正確に抑えつつ、高額かつトレーサビリティの必要な物品はRFIDで管理する運用が推奨されます。自社の製品特性や運用体制に合わせ、最適なツールを選定して在庫管理の精度と効率を高めていきましょう。

タグ管理不要!「載せっぱ」で在庫管理するスマートマットクラウド

スマートマットクラウドは、マットの上に商品や資材を“載せっぱなし”にするだけで、重量や残数を自動計測し、クラウド上で在庫状況をリアルタイムに可視化できるシステムです。RFID単体では課題となりがちな、タグ管理や読み取り工数も不要です。

複数拠点の在庫を一元管理できるため、在庫補充や発注タイミングの最適化が容易に。さらに、予め定めた閾値を下回った場合にはアラートが出る機能も備え、消費予測が難しい在庫や消費変動が激しい在庫の欠品リスクを回避できます。

従来の棚卸や在庫確認における人的負荷を削減しつつ、各拠点の在庫をクラウド上で一元管理するため、より安定した在庫運用が可能です。

リアルタイム実在庫を把握

スマートマットクラウドはリアルタイムで重さを計り、実在庫のデータを取得します。帳簿在庫にもとづく管理でありがちな、棚卸誤差が原因の欠品トラブルが発生しません。

24時間365日、重量変動がある度に重さを自動計測し、即時にクラウドを介して管理画面に反映。消費が激しい場合や補充が必要なタイミングでアラートを送信します。

SmaOPとの連携で在庫・工程管理を一元化【SmartOP ( RFID) × SMC】

RFIDで在庫管理を行うと、入出庫や棚卸が効率化する一方、環境によっては読み取り精度にばらつきが生じるリスクがあります。そこで、スマートマットクラウドを活用すれば、在庫数や使用状況を自動で検知し、リアルタイムでの見える化が可能になります。

「SmaOP:RFID簡易システムforSMC」と連携することで、IoT重量センサによる常時計測に加え、RFIDによる棚卸し機能も併用可能。SmaOPでは以下のような物品を効率的に管理できます。

- ・個体識別が必要な製品

- ・回転率が低い物品 ・非定量の資材

- ・機材などの少量扱いのモノ

CSV出力やSMC管理画面内での一元管理にも対応しており、現場課題に応じた柔軟な在庫可視化を実現します。

在庫最適化AIエージェントにより、"在庫を最適化し続ける"

株式会社エスマットが2025年6月に新たにリリースした生成AI「在庫最適化AIエージェント」により、在庫の最適化を自動的に実行できる仕組みが実現しています。

この生成AIは、IoT重量計によるリアルタイムな在庫情報を基に、AIが需要傾向を学習・予測。現場に即した発注タイミングや適正在庫数を提案し、人手による判断の属人化や遅れを最小化します。

スマートマットクラウドの導入事例

▼部品管理に汎用性の高いツールを(株式会社日立産機システム)

部品管理に使える便利なツールをいろいろ探しRFIDも検討しました。現在スマートマットに割り当てている部品にRFIDを使うとなると、タグの付け外しの手間が頻繁に発生します。RFID自体にランニングコストがかかることも考えると導入は難しく、具体的な検討には至りませんでした。重量計測のシステムで使い勝手の良いものはないか情報収集したところ、スマートマットクラウドにたどり着きました。