在庫管理術

BOM|部品管理の課題解消方法とは?業務別部品表の種類と役割も解説

BOMとは製品を生産するために必要な「部品表」や「配合レシピ」を表します。生産に関わる業務ごとにさまざまなBOMがありますが、現在、製造業界ではBOMを統合してリードタイムを短縮し生産効率を上げる動きがあります。

この記事では組立・組付行におけるBOMについて詳しく説明し、部品管理の課題や解決策を紹介します。

BOMとは?【概要】

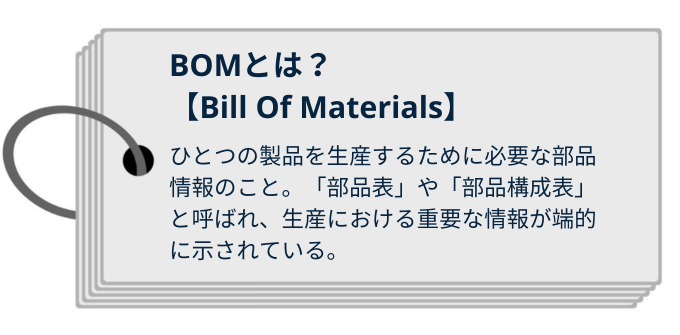

組立・組付製造業におけるBOMとはメーカーが製品を生産するために必要な「部品表」のこと。「部品構成表」と呼ばれることもあり、英語の「Bill Of Materials」の略です。

基本的にBOMは製品に必要な部品情報が一覧で表され、生産における重要な情報をクリアに示すものです。さらに部品表には以下のPNとPSの2つが表示されています。

● PN(Parts Number)…品目情報:品名・型名・製造元・数量・定格・IS規格など

|

BOMの果たす多様な役割

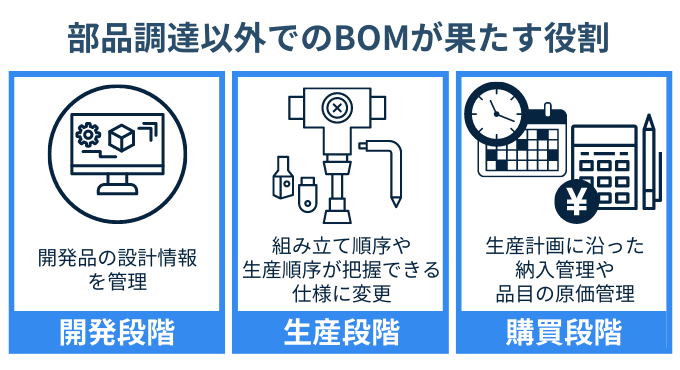

そもそもBOMには製品を生産するのに必要な部品を、効率よく管理する役割があり、これがBOM構築の最たる目的と言っても過言ではありません。

特に部品の調達や納期・在庫を正確に把握し、原材料や部品の欠品や購入手配もれを防ぐ目的で、BOMは構成されています。

その一方で開発や設計が完了した段階では、成果物に必要な部品・材料の情報をPNやPSに紐づけ、開発品の設計情報をBOMにまとめて管理できます。

また生産段階に落とし込む際、複雑な生産工程の場合は工程ごとに必要な部品や組み立て順序・生産順序をまとめて把握できる仕様にBOMが変更されます。

さらに部品・原材料の購買段階においても、生産がスムーズに行くように生産計画に添った納入管理や、品目の原価管理において欠かすことはできません。

各段階でBOMはあらゆる意義を持っていますが、活用方法や重要な情報は各部署でそれぞれ異なります。そのため、BOMには各部署に見合ったスタイルや種類がいくつかあります。

BOMのスタイル【形式別】

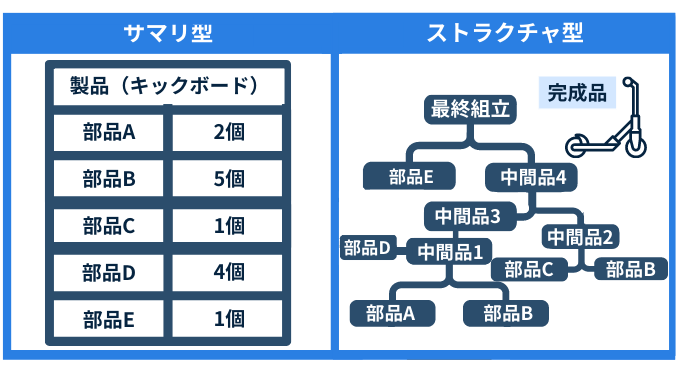

BOMのスタイルにはサマリ型とストラクチャ型があります。いずれも同じ製品Aに必要な部品リストを表しますが、それぞれのデータ階層や構造が異なり、部品をどのように管理するかによって使い分けます。

サマリ型はひと目で製品に必要な部品の種類と数量が分かる

最終製品Aを仕上げるのに、必要な部品の種類と総計を表す部品表の概要的なスタイル。ひと目で「どの部品がどれだけ必要か」が容易に分かる仕様となっているため、部品調達や原価計算に活用しやすいスタイルです。

例えば製品Aを仕上げるのに4工程ある場合、最初の工程に部品Bが3つ必要、さらに3番目の工程にも部品Bが2つ必要だとすると必要な部品Bの総計は5個。サマリ型では単純に「部品Bが5個」とデータ登録されます。

ストラクチャ型は生産プロセスごとに使う部品が分かる

製品Aが仕上がるまでのプロセスを、中間工程も含めデータ入力していきます。製品Aの工程・構成がツリースタイルの階層構造で表されています。「部品の組み立て順序」・「部品の親子関係」が把握できるスタイルです。

前述の例の場合なら、4階層で表示され最初の工程に部品Bが3つ、3番目の工程に部品Bが2つとデータ登録されます。また工程順は下層から上層の順に表示されています。

ストラクチャ型は主に生産管理に使用され、製品の完成までの組み立て順序や工数の把握、また各工程の作業標準書により工程にかかる標準時間を調べ、受注先から指定された納期に間に合わせるべく、生産リードタイムや工程リードタイムの割り出しにも用いられます。

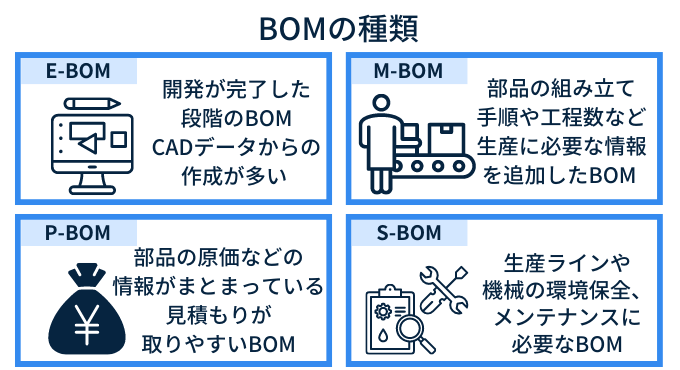

BOMの種類【業務別】

先に述べたBOM形式とは別に、各部署で業務内容に即して活用されているBOMは、次のような種類があります。

E-BOM

開発が完了した段階の設計部品表のことで、新規製品Aの仕様を満たすBOM。CADの設計情報から出力したデータより作成されることが多く、さらに各部品の仕様詳細や生産に必要な技術についても把握できる内容となっています。

M-BOM

E-BOMを生産段階に落とし込んだBOMで、詳細な部品の組み立て手順や工程数などの生産に必要な情報を追加したもの。ストラクチャ型で表示されていることが多く、またE-BOMとM-BOMの仲介としてBOP(Bill Of Process)※1が使用されることもあります。

さらにM-BOMをもとにして生産リードタイムを割り出し、生産計画に活用されたり、生産リードタイムと納期を考慮して部品調達に用いられることもあります。

※1:BOPとはどのような工順(工程やリソース含む)・手順・設備・工具・金型を使って造るのか、基準となる製造プロセス情報が記載されたもの。

P-BOM

購買部品表とも言い換えられ、資材係や調達部門が部品調達を行うために使用するBOMのこと。部品ごとに仕入れ先・必要数量・部品の仕様・原価などが記載されています。

購買時に必要な情報がまとまっているので、各部品の見積もりだけでなく、自社で完成させる製品の見積もりも出しやすいというメリットがあります。

しかし基本的にBOMは製品ごとに作成されているので、製品Aの部品Bと製品Cの部品Bが共通部品・同じ仕入れ先の場合、仕入れのタイミングを合わせたり、大量発注によるコストダウンを図ろうとすると、どうしても属人化してしまうというデメリットもあります。

S-BOM※2

サービスBOMとも呼ばれ、生産ラインや機械・さらにはドラフトチャンバーやボイラーといった外回り装置のメンテナンス用途で必要な部品表のこと。生産ライン自体の環境保全や機械メンテナンス支援には欠かせないBOMです。

自社で保守点検・メンテナンスを行っている企業もあれば、機械や装置の製造元に依頼する場合もあります。ただそういった場合でも、適切な保守点検・メンテナンスが行われているかどうか確認するために、S-BOMは自社でも保持しておくのが望ましいでしょう。

※2-1:同名でSBOMがあり、これはソフトウェア部品表(Software Bill of Materials)のこと。ソフトウェアを構成する要素・コンポーネント・モジュール・ライブラリ等の一覧表で、今回の製造業におけるBOMとは別モノとする。

※2-2:同じく同名でS-BOM(Sales BOM)があり、これは販売部品表のこと。主に営業や販売部門で利用され、製品の販売後の保守・サポートなどのアフターサービスに利用されます。

BOM管理の課題とは?

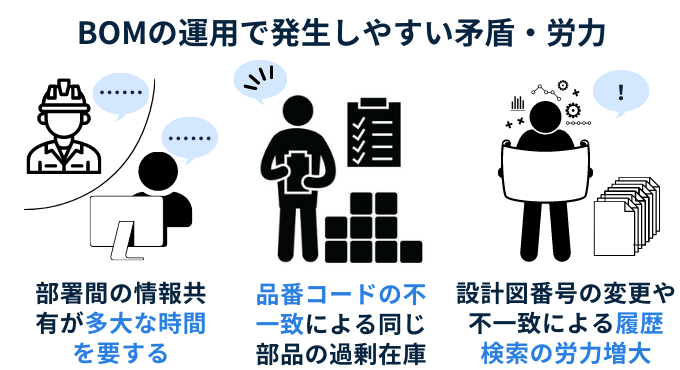

先に紹介したBOMの部門ごとの管理は、実はあまり効率的ではありません。特に従来の紙やエクセルを使った運用方法では情報共有が不足したり、齟齬が発生したり、E-BOMからM-BOMへの落とし込みが属人化したりしていました。

さらに共通部品であるのに関わらず品番コードが異なることがあり、重複発注による過剰在庫となったり、在庫があるのに欠品扱いとなったりすることもあります。

また同じ製品でも設計部門で設計図番号を変更されると、製造部門では同じモノと認識できなかったり、認識できても過去の加工履歴を検索しづらかったりと、部門間でもさまざまな矛盾やトラブルが生じていました。

そのため、効率的な部品管理や生産管理には部門間のBOMを全体で統合し、それぞれ整合性が取れる運用方法が求められています。ここ最近では、IT化されたBOMシステムという運用方法が登場しました。

それでは紙やエクセルと比べてBOMシステムはBOMの部門間の統合にふさわしいかどうかを検証していきましょう。

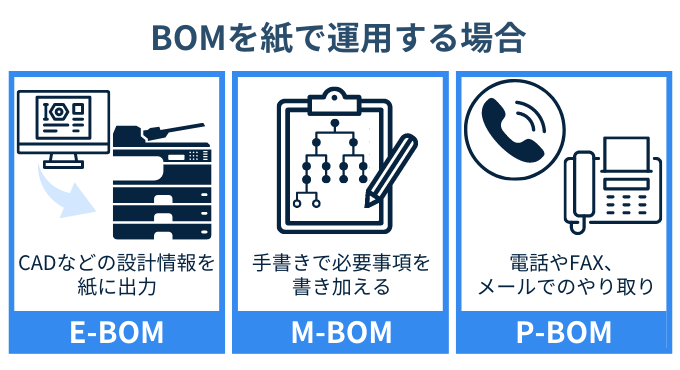

紙での運用

中小規模で古い企業や町工場レベルではBOMを紙で運用している例があります。PCに不慣れな人や、慌ただしい製造現場でも片手間で記入できるという点がメリットです。

運用方法としては、CADから設計図を起こす際に部品表も紙に出力し、M-BOMはその上から手書きで必要事項を書き加えるという手段が採られ、購買の発注時も全て電話かFAX・メールでのやりとりが基本となっています。

しかし紙で構築したBOMの利用にはデメリットが多く、M-BOMは記入ミス・上書きの繰り返しで煩雑となる可能性をはらみ、さらに必要な部品の発注漏れ・BOM自体の紛失といった重大なヒューマンエラーも稀なことではありません。もちろんBOMの統合には非常に不向きです。

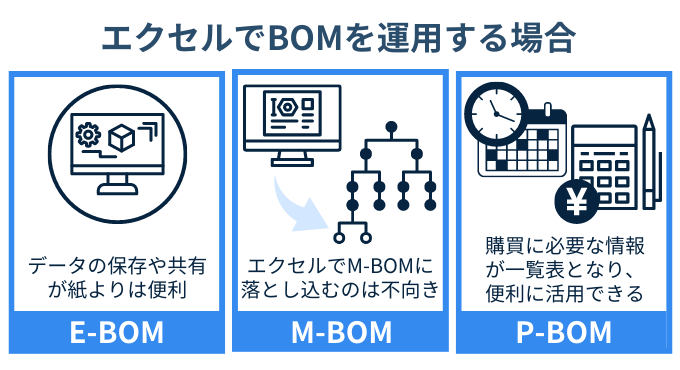

エクセルでの運用

紙での運用と異なる点は、データの保存や共有※3がより簡便なことです。特に購買のBOMでは部品の仕様から仕入れ先・納品リードタイム・発注日・納品日・価格・見積もりを一覧で管理できることから、紙よりははるかに便利に活用できるでしょう。

しかし設計図からexcelの部品一覧表に必要な部品データを落とし込む際に、入力ミスが発生する可能性があります。部品の種類・総計が分かりやすいサマリ型のE-BOMであったとしても、データ入力する際のヒューマンエラーが起こらないとは言い切れません。

また、E-BOMからM-BOMに落とし込む、生産リードタイムを割り出す、といった作業にエクセルはかなり不向きであり、BOPやPDM(Product Data Management)*4を使用したり別の手段を講じる必要があり、下手をすると属人化に繋がる恐れもあります。

どちらかというと、エクセルでの管理は部品の購買や在庫管理に偏りがちであり、さらにエクセルでは基本ひとつのファイルでしか管理できず、リアルタイムでの情報の更新や全体共有という点では劣っています。紙同様、BOMの統合には向いていません。

※3:添付ファイルとしてメールなどで送信することによる共有

※4:CADデータやBOMなどの設計や製品に必要な部品表を一元管理するシステムのこと

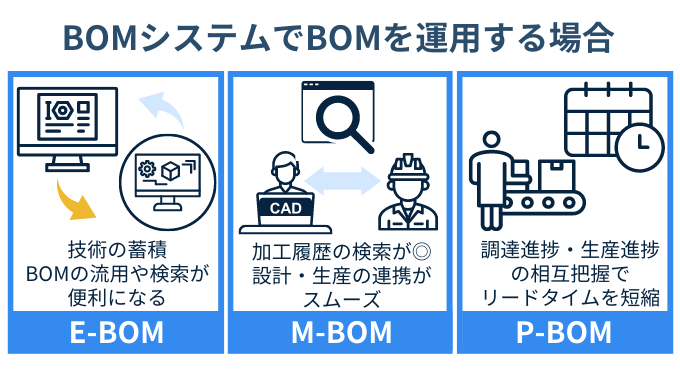

BOMシステムでの運用

BOMシステムとは、部品表・部品構成表を効率的に管理するためのIT※5を用いた仕組みで、その多くがクラウドを使ったSaas型サービスとして提供されています。各部門や部門内へのリアルタイムの情報共有が大きなメリットです。

さらにさまざまな機能が内蔵されており、最難関とされるE-BOMからM-BOMへの落とし込みも可能な仕組みもあります。そのため、BOMシステムはBOMの部門間の統合に非常に適しています。

ただしまずは社内で品番コードや図面番号の統合を徹底が肝心。その上でBOMシステムを利用すれば、部門を超えての混乱のない情報共有をすることが可能。システム化ができれば、設計段階では技術の蓄積・部品表の流用や検索が便利になり、製造段階では同じ製品を生産する場合、過去の履歴を検索しやすくなります。

次いで、設計仕様が変更された場合も設計・製造間での情報共有がスムーズで理解されやすくなります。さらに製造と購買が同じシステム内で情報共有することで、製造に必要な原材料や部品の調達進捗、製造工程進捗が互いに把握でき、リードタイムの短縮にも繋がります。

しかしながら、BOMシステムの初期費用は紙やエクセルに比べると高くなりがちで、なかには操作が複雑なシステムもあるのがデメリットです。

また全ての情報をBOMシステムに入力する必要があるため、例えば製造現場では部品を入庫・消費するごとにBOMシステムに入力しなければならないという手間は継続されます。

※5:コンピューターとインターネットなどの通信サービスを駆使する情報技術のこと。

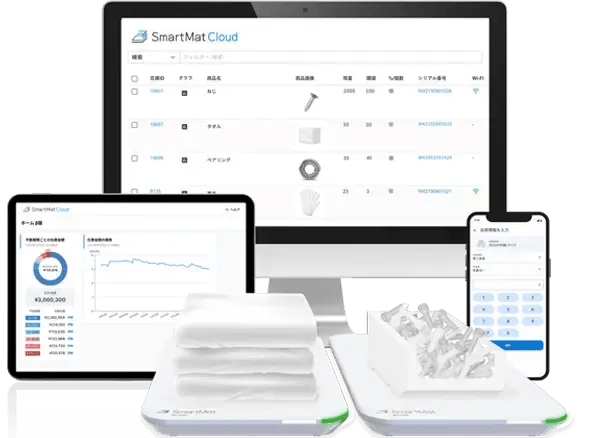

部品管理に最適なスマートマットクラウド

IoT重量計(スマートマット)を用いた在庫管理・工程管理のDXソリューション「スマートマットクラウド」。シンプルかつ実質を的確に捉える「モノの重さ」の計測により、在庫管理・棚卸・在庫発注の業務工数を大幅に削減し、カンタンに業務の自動化・効率化が行えます。

マットに管理したいモノを載せるだけで、モノの重さや重量変化を自動で計測し、計測データをクラウドに送信。クラウド内でデータを管理し、個数や割合を算出するため、数えにくい液体・粉末形状の資材やSKUを分類しにくい細かい部品、日次で流動の激しい仕掛品も正確にカウントします。

もはや棚卸のために生産ラインを停止する必要はなく、また生産ラインに影響が大きい「欠品」を防ぐため、工場の倉庫や各拠点で部品や資材を探し回る必要はありません。

さらにリアルタイムで実在庫を計測をし、自動でデータを更新。予め決めた重さの閾値を下回れば自動で発注、もしくは発注アラートを送信します。適正在庫の維持や在庫圧迫の抑制、キャッシュの正常化に貢献します。

◆特徴

- 過剰在庫の解消:各工程の状況把握で、欠品を回避する適切な補充を実現

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 生産リードタイムの短縮:リアルタイムかつ自動で伝え、ムダを削減

- コミュニケーションコストの解消:時間を要する部署連携が不要

●リアルタイムでの在庫量管理で現場のBOM入力作業を減らす

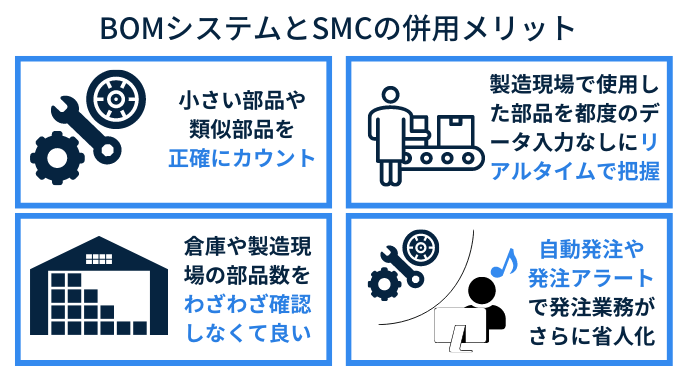

複数の部品や中間品を組み立てる組立製造では、部品の品番コードや製品の設計図番号を徹底的に統一し、BOMシステムを導入することで、設計・製造・購買の相互認識がスムーズとなります。

さらにBOMシステムにスマートマットクラウドを併用すれば、倉庫の在庫量や製造現場の部品数をわざわざ確認することなく、リアルタイム実在庫の遠隔把握が可能で、調達業務の一層の効率化・自動化が見込めます。

例えば、現場スタッフ部品を出庫する都度、使用数量をスキャンもしくは入力するのは手間が掛かり、人的ミスを引き起こす可能性があります。しかしスマートマットを倉庫や現場各拠点に設置して「載せるだけ」で部品数量を管理すれば、人の手を介することはありません。

管理画面を開けば各拠点においたスマートマットのリアルタイム実在庫情報を見れ、工場全体の在庫情報を俯瞰的に把握でき、工程ごとに必要な部品を迅速に補充することが可能です。部品調達だけでなく生産の各プロセスにおいても、「必要なときに必要なものを必要なだけ」のJIT理念が自然とできるようになります。

部品とマットをそれぞれ紐づければ、小さくて数えにくい部品やよく似た形態の部品も重量計測により正確にカウントします。マットの上に管理したいモノを載せるだけでOK!設定した閾値以下になれば、自動で発注、もしくは発注アラートを出すことが可能です。

倉庫・各現場の部品置き場にマットを設置すれば、リアルタイムな在庫管理を行え、コミュニケーションコストをかけることなく、工程間の連携・製造と購買間の連携がスムーズに。結果的に生産リードタイム・調達リードタイムの短縮に繋がります。

●さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

●在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

●置く場所を選びません

スマートマットはサイズ展開豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

●API・Webhook・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

部品管理効率化の事例

重量センサによる管理で在庫管理の効率化に成功した事例をご紹介します。

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/