在庫管理術

整流化【トヨタ式・淀みのない工程の流れ化とは?整流化改善の目的と方法】

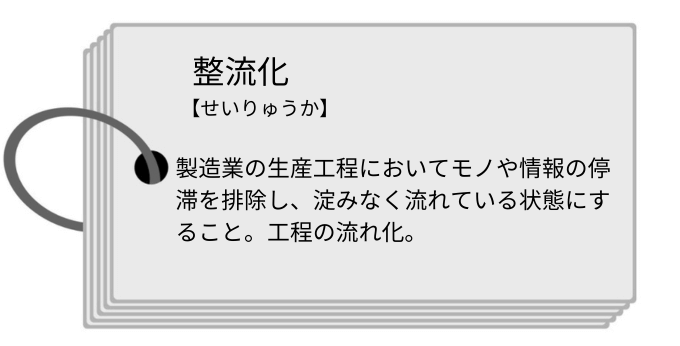

整流化とは?

整流化の意味【工程の流れ化】

製造業の生産工程において、ものや情報の停滞を排除し、淀みなく流れている状態にすることを整流化と言います。整流化は工程の流れ化とも言い換えることができます。

生産工程で「淀み」、つまり不良が発生してやり直し発生や、部品や仕掛品在庫の欠品、による生産ラインの停止などの混乱が生じないように整備を進めることを、整流化対策といいます。

整流化は、製造業や流通業のみならず、ビジネスプロセス全般に用いられ通用する概念となっています。

整流化と清流化の違い

整流化の「せいりゅう」の部分に「清流」という漢字をあてることがあります。これは逆流や混流がなく、一定方向にスムーズにものや情報が流れている様子を川の流れに見立ていることによるものです。一方、モノや情報が入り乱れる、清流とは逆の状態を「乱流」と呼びます。

トヨタの整流化とは?

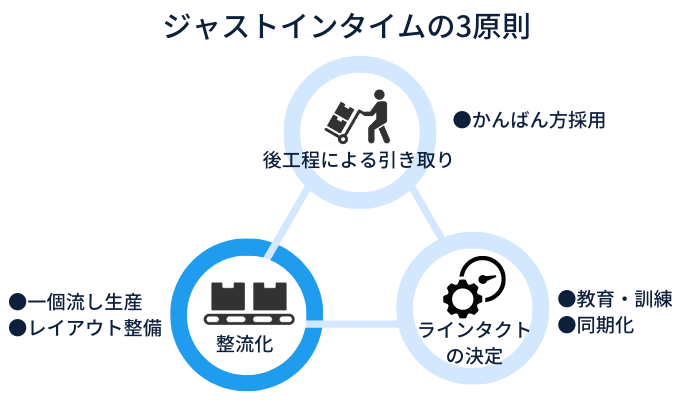

整流化はトヨタ生産方式のひとつ「ジャストインタイム」の3原則のひとつとなっています。ジャストインタイムとは、「必要なものを、必要な時に、必要な量を生産することで在庫を徹底的に減らして効率化する」生産方式です。

●ジャストインタイムの3原則

- 後工程引き取り:後工程が必要なものを必要数だけ前工程から引き取り前工程は後工程に引き取られた分だけ生産する。かんばん方式

- 整流化:工場のレイアウト整備・一個流し生産

- ラインタクトの決定:1つの製品を造るのにかかる時間を決定する。同期化。教育・訓練

つまり整流化は、ムダ・ムラ・ムリを徹底的になくし、良いものだけを効率良く造る条件となっています。

今回は製造業における整流化の目的や、整流化のすすめ方、整流化に役立つ工程管理ツールを紹介します。

整流化の方法【工程改善の手法とは】

整流化改善の進め方

具体的にどのように整流化改善にはどのような方法があるのかを紹介します。

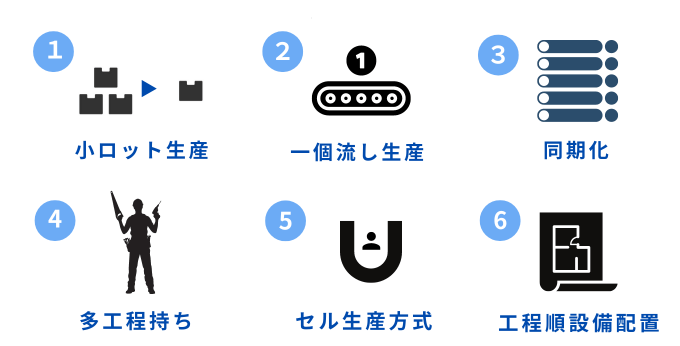

小ロット生産

一定数まとめた単位で1工程ずつ生産するが、ロットの数を絞って生産を行う方式。

一個流し生産

製品を1工程で1個ずつラインに流し、作業して次工程に渡す生産方式のこと。工程内の仕掛品の数を抑え、モノの移動を最小限に抑えることができ、不良が発生したらすぐに発見することができます。

同期化

1個流し生産を実施している場合、各工程が同じサイクルで1個流しを図ること。同期化をすると、工程と工程の間で仕掛品が滞留する時間を短縮する効果があります。

多工程持ち

機械設備を並べてライン化し、1人の作業者が工程の流れにそっていくつもの工程を担当することを多工程持ちといいます。従来よりも少ない人数の作業者で生産が可能で、仕掛品在庫を抑えることもできます。

セル生産方式

少人数の作業員でL字型・U字型のラインで製品の組立を行う生産方式をセル生産方式といいます。製品の入れ替えや生産量の変化に対応しやすく、仕掛品在庫の圧縮に効果があります。

工程順設備配置

生産設備を製造工程順にそって並べるように工場をレイアウトすることを工程順設備配置といいます。工程間の移動距離を短くすることで、仕掛品移動にかかる工数を減らし、移動中の紛失や破損リスクを軽減するメリットがあります。

整流化のメリット

整流化を実施すると次のようなメリットがあります。

- リードタイムの短縮

- 仕掛品在庫の圧縮

- 手待ちのムダの排除

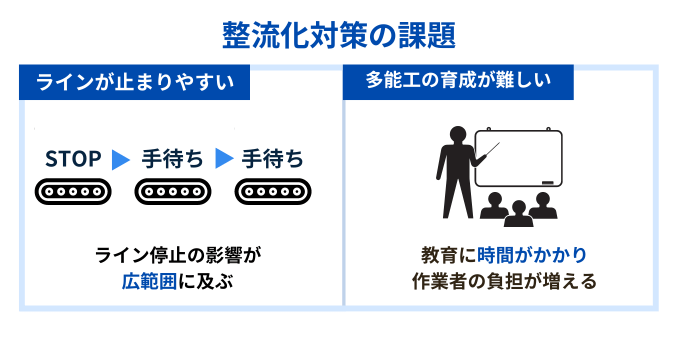

整流化対策の課題

メリットの多い整流化ですが、すべての製造業企業がスムーズに整流化を実現できる訳ではありません。整流化がすすまない理由を整理してみました。

①生産ラインが頻繁に止まる

一個流し生産には不良品が発生したらすぐ気づき流出を食い止められるというメリットがある反面、不良が発生した場合、次工程以降の全ての生産ラインに影響が及ぶというデメリットがあります。

業務の平準化や工程同士の同期化が実現できておらず、不良品の発生率が高い工場の場合は、生産ラインの停止回数が増え、ストック生産の方が生産効率が良いことがあります。

②多能工の育成が難しい

多工程持ちやセル生産方式では、作業員がひとりでいくつもの工程をこなす多能工であることが前提になります。

多能工を育成するには、教育に時間がかかるため、一時的に工場全体の生産性が低下することがあります。

また作業者にとっては、技術が身につき、やりがいが増えるものの、覚える作業が増えるため、納得のいく人事評価制度がないと、離職率が増加することにもつながりかねません。

モノ・情報の淀みをなくす重量センサーという技術

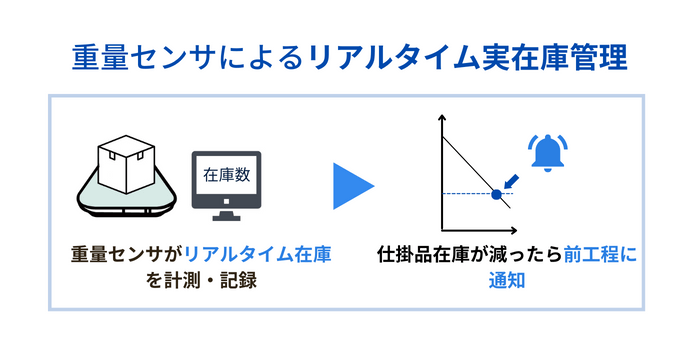

製造業は、整流化を図るために、多能工の長期的な育成や、業務の平準化といった腰を据えてとりかかる一方で、センシング技術を用いて生産工程を見える化し仕掛品の欠品や過剰在庫を抑止することもできます。

在庫調査のために仕掛品の数を目視で数え他工程に伝えるには、労働力とコミュニケーションコストがかかり、現場の負担となります。

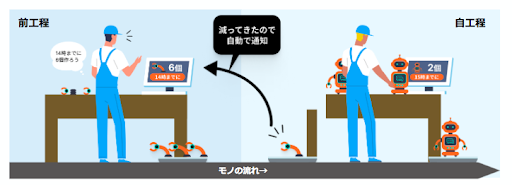

そこで工程ごとに重量センサを搭載したデバイスを設置し、その上に仕掛品を載せてその重さから個数を計測し、データをクラウド上に保存することで在庫管理を自動化できます。取得したデータは管理画面経由で、他工程から閲覧でき、現場に運用負担をかけることなく、「工程の見える化」を実現します。

製造工程の整流化を実現する「スマートマットクラウド」

IoTで在庫管理を自動化、工程カイゼン・DXを進める

スマートマットクラウドはリアルタイム実在庫の見える化で在庫管理、工程カイゼン・DXを進めるIoT SaaSプロダクトです。IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置き場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

スマートマットクラウドで生産調整や生産停止のリスクを回避した導入事例