在庫管理術

倉庫管理の効率化【倉庫管理の流れ・課題・効率化するための改善点とアイデア・具体的な成功事例】

倉庫管理の効率化がなぜ重要か

倉庫管理とは、倉庫内で商品や資材の入出庫作業やピッキング作業、在庫管理から倉庫内の人員や設備の管理など倉庫内の業務を適切にマネジメントすることです。

倉庫管理が効率的に行われないと、誤出荷や在庫不足による商品や資材の遅延などのミスやトラブルが発生。

生産性やサービス・品質の低下を招き、企業の利益にも大きな影響を与えてしまいます。

さらに、ずさんな倉庫管理は、事故やケガなどにも起因するため、倉庫業者に対しては、「倉庫管理主任者*」が義務づけられている重要な業務です。

この記事では、倉庫管理の流れや課題、効率化するための改善点とアイデアをわかりやすく解説していきます。

また、倉庫管理の中でも特に効率化が必要とされているIoTを使った在庫管理の効率化成功事例もご紹介!

*倉庫管理主任者:倉庫における火災の防止や倉庫の管理に関する業務に携わる人材の必要スキル・資格。

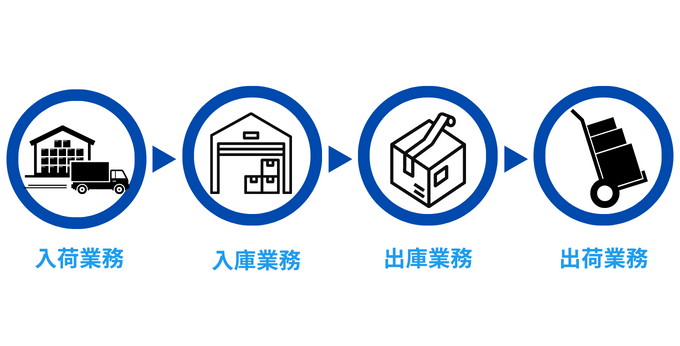

倉庫管理業務の流れ

倉庫管理業務の大まかな流れは以下のようになります。

①入荷業務

仕入先などの外部から運ばれてきた資材や製品を倉庫内に搬入する作業。

②入庫業務

搬入された商品の個数を数え、品質をチェックするための検品作業を行います。そして、倉庫のどの場所に置くかというロケーションを決め、所定の場所に保管し、在庫を計上する業務。

-

③出庫業務

- 保管していた資材や製品を倉庫内から外に出す作業。

具体的には、ピッキング、仕分け、検品、組み立て、梱包、伝票貼り、確認報告などが含まれます。 -

④出荷業務

- 顧客(取り引き先)から発注された資材や製品を発送するまでの作業のこと。

具体的には、送り状や発送明細の作成、在庫状況の確認、倉庫からの商品搬出などが含まれます。

*「入出庫管理|入出庫管理の課題を解決!効率アップの方法とは」の記事も参照してください。

倉庫管理の課題

このように企業の利益にとって大変、重要な役割を担っている倉庫管理業務ですが、以下のような課題を解決することが、効率化に必要と言われています。

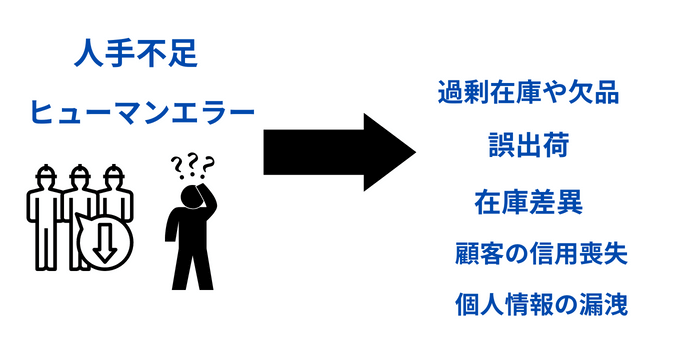

人手不足

倉庫管理業務は「キツイ」「集中力が必要」などといった理由から人員の確保が難しい状況が続いています。

近年の人手不足から、倉庫での作業は最低限の人員配置にせざるを得ない企業も。

さらに、複数拠点の倉庫を運営している場合、それぞれの拠点で倉庫管理を行う必要があるため、拠点ごとに人員を配置する必要もあり、人手不足は深刻です。

*人手不足の詳細は「人手不足【日本の現状・深刻な業界・影響とデメリット・原因・解消法と成功事例】」の記事も参照してください。

ヒューマンエラーによる出荷ミス

多くの業務が行われるため、商品や資材の数え間違いやピッキングミス、バーコードやRFIDなどによるスキャンミスといったヒューマンエラーが発生し、出荷ミスの原因に。

誤出荷が起きてしまうと、

・顧客からの信用を失ってしまう

・在庫差異が発生

・個人情報の漏洩(出荷する際の納品書などには企業名・住所・商品内容と行った個人情報が書かれているため)

といった新たな問題を引き起こしてしまいます。

過剰在庫や欠品

発注ミスや数え間違いは、在庫を無駄に抱えたり、欠品を起こしたりすることにつながります。

過剰在庫や欠品は、利益に悪影響を及ぼすため、常に最適な倉庫内の在庫管理を行うことが求められます。

倉庫内作業の見える化ができていない

倉庫管理は、検品、ピッキング、商品や資材の在庫管理、人員配置などいくつもの工程と作業を伴います。

倉庫管理の見える化とは、倉庫内における各工程の作業や商品・資材の在庫数や発注状況をリアルタイムに共有・把握することです。

倉庫管理の現場では、この見える化ができていないことが多く、作業や人員に何かトラブルが発生しても、生産の遅延、作業の効率悪化に繋がってしまいます。

ハンディターミナルやバーコードのスキャンの手間やミス

倉庫管理効率化のためにハンディターミナルやバーコードを導入している企業が増えています。

具体的には、入出庫や検品、在庫管理を行う際に専用のタグやバーコードをスキャンし、その情報をパソコンで管理するという方法で、ほとんどのWMS(倉庫管理システム)もハンディターミナルやバーコードを使用します。

人的ミスや労力を削減するためにハンディターミナルやバーコードを導入したはずなのに、実際は「商品や資材を1つずつスキャンする手間が増えた」「スキャン漏れや二重スキャンといったスキャンミスが発生する」という新たな課題を抱えてしまう企業も少なくありません。

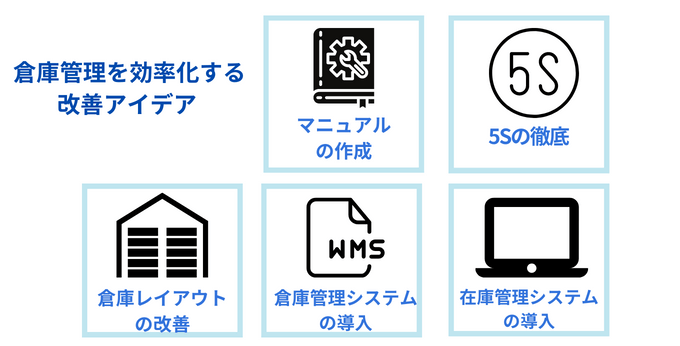

倉庫管理を効率化するための改善アイデア

倉庫管理を効率化するためには、以下のような改善アイデアや目標に取り組む必要があります。

倉庫管理マニュアルの作成

倉庫管理業務は、特定業務に関する手順や状況などの情報が作業担当者しか把握できておらず、周囲に共有されていない状態である属人化に陥りがちです。

こういった状況を防ぎ、倉庫内で作業するスタッフ全員が状況を的確に把握するためにも、新しく現場に入った人でもマニュアルどおりに作業すれば効率よく作業できる倉庫管理マニュアルが必要です。

5Sの徹底

5Sとは「整理」「整頓」「清潔」「清掃」「躾(しつけ)」のこと。

倉庫管理の現場では5Sに始まり、5Sに終わると言われるほど普及している改善活動です。

倉庫内が整理整頓されずに環境が乱れている(散らかっていたり、乱雑に商品や資材が置かれている状態)と、使用する商品を見つけるのに無駄な時間がかかってしまったり、最悪の場合は紛失してしまうということにも、

さらには、乱雑に商品が積み上げられている状態は、ミスや事故にも繋がる恐れがあり、生産停止や遅延を招き、効率悪化の要因に。

*5Sの詳細は「5S」の記事も参照してください。

倉庫レイアウトの改善

倉庫レイアウトは、保管場所(配置)や保管方法を決めることです。

レイアウトが適切でなければ、入出庫にかかる時間も長くなってしまったり、保管場所のミスや数え間違いなどを引き起こしてしまいます。

自社の倉庫内の作業フローと必要な作業スペースを洗い出し、レイアウトを改善することが作業の効率化には欠かせません。

*倉庫レイアウトについては「ロケーション管理」の記事も参照してください。

WMS(倉庫管理システム)の導入

WMSとは、倉庫内における商品や資材の入出庫管理や在庫管理、入出荷管理など、倉庫管理業務全般を効率化することに特化したシステム。

WMS(倉庫管理システム)を導入することで、在庫の数え間違いや記入(入力)ミスや漏れなどの人為的ミスを削減できるほか、在庫管理や棚卸などの時間を短縮することが可能になります。

また、在庫数や発注状況などをリアルタイムで共有、作業進捗が見える化されるため、倉庫内作業の効率化が実現できます。

*WMS(倉庫管理システムの詳細は「WMS(倉庫管理システム)【機能一覧・特徴・役割・種類・仕組み・導入メリットとデメリット・IoT導入成功事例】」の記事を参照してください。

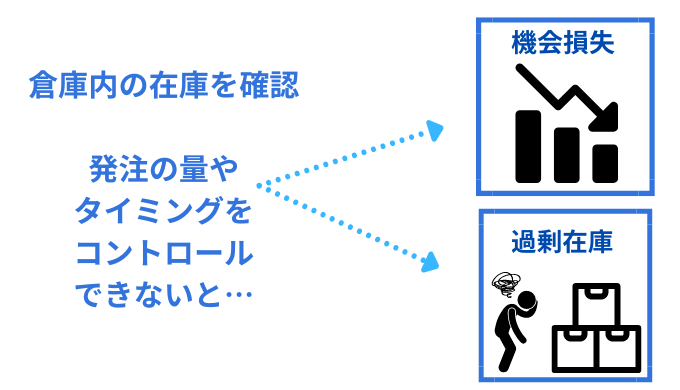

倉庫管理の効率化に欠かせない在庫管理

倉庫管理業務の流れでもご紹介したように、入庫した際に正確な在庫を計上し、在庫状況を確認した上で出荷を行います。

そのため、倉庫内の在庫がどれくらいあるのかを確認し、発注の量やタイミングをコントロールする必要があります。

つまり、倉庫内の在庫管理が正確に行われていなければ、注文に沿った資材や製品を出荷することができずに、機会損失を招いてしまったり、過剰在庫を引き起こしてしまう原因になってしまいます。

倉庫管理を効率化し、生産性を高めるには、正確な在庫管理を行うことは欠かせません。

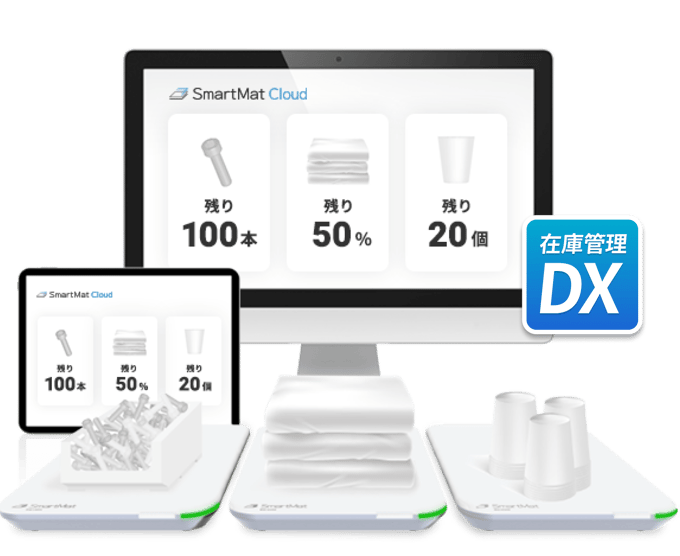

遠隔からリアルタイム在庫管理!倉庫管理を効率化!スマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

ハンディターミナルやバーコードによるスキャンの手間も一切必要ありません。

また、スマートマットクラウドは、遠隔管理が可能な在庫管理システムとしても高評価をいただいています。

倉庫管理システム(WMS)で管理できる在庫は「倉庫内」の管理に限られているため、「複数拠点に保管している在庫や顧客や仕入先が置き場所になっている委託在庫(預け在庫)まで管理できない」、「わざわざ離れた倉庫まで足を運ぶの時間と労力が手間」という課題も解決できます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

スマートマットクラウドで倉庫管理の効率化・改善に成功した事例

この記事を書いた人

スマートマットクラウド DXメディア編集部

スマートマットクラウド メディア編集部です。業界ごとのDX推進や、業務改善、システムの導入など、わかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。