在庫管理術

SCM(サプライチェーンマネジメント)とは?目的やメリットを解説

SCM(サプライチェーンマネジメント)とは、仕入れ先の供給企業から最終顧客までの製品の流れを管理し、業務プロセスの効率性を高め、事業のムダをなくす経営管理手法のことを言います。

わかりやすく説明すると、原材料が調達されてから商品が消費者に渡るまでの生産・流通の流れの効率化と最適化を実現するための仕組みがサプライチェーンマネジメントなのです。

この記事では、SCM(サプライチェーンマネジメント)の重要性や目的、仕組み、機能、事例、メリット、課題・問題点などをわかりやすく解説していきます。

また、サプライチェーンマネジメントで最も重要とされている在庫管理をサポートする話題のIoTや成功事例ついてもご紹介!

SCMとは?

サプライチェーンマネジメントの仕組みと流れ

サプライチェーンとは、製品の原材料・部品の調達から、製造、在庫管理、配送、販売までの全体の一連の流れを意味します。

そして、サプライチェーンを構成するのは、サプライヤー、メーカー、物流事業者、卸売事業者、小売事業者、エンドユーザーです。

つまり、SCM(サプライチェーンマネジメント)は、それぞれの企業や部署などの垣根を越えて、情報を共有し、モノ・情報・お金の流れを最適化していくために必要な仕組みと言えます。

SCMの目的

%E3%81%8C%E9%87%8D%E8%A6%81%E3%81%AA%E7%90%86%E7%94%B1%E3%81%A8%E7%9B%AE%E7%9A%84.png?width=680&height=346&name=%E3%82%B5%E3%83%97%E3%83%A9%E3%82%A4%E3%83%81%E3%82%A7%E3%83%BC%E3%83%B3%E3%83%9E%E3%83%8D%E3%82%B8%E3%83%A1%E3%83%B3%E3%83%88(SCM)%E3%81%8C%E9%87%8D%E8%A6%81%E3%81%AA%E7%90%86%E7%94%B1%E3%81%A8%E7%9B%AE%E7%9A%84.png)

企業活動のグローバル化

近年、国内だけにとどまらず、海外でのビジネスを展開しているグローバル企業が増加し、調達や製造、販売の拠点は世界各国に広がりを見せています。

業界で世界の競合と勝負し、勝ち抜くためには、物やお金、情報などをサプライチェーン全体で共有し、最適化。欠品や過剰在庫などを防ぎ、世界中の消費者のニーズに素早く、的確に応える必要があります。

消費者ニーズの変化

インターネットが当たり前となった今、実際の店舗だけではなく、ECサイトの拡大、浸透により、あらゆる物が簡単に購入できるようになっています。

ユーザーは自分自身でネットで情報を収集、より自分の好みに沿った商品を求める傾向が高まっています。多様化するニーズに素早く、的確に応えるためにはSCM(サプライチェーンマネジメント)は必須となっているのです。

消費者はインターネットやモバイルで商品を見つけたら、「すぐに欲しい」。それには、いつでも供給できる在庫や配送手段を確保しておかなければなりません。

それぞれの企業や部署が個別に生産量や在庫量を管理していると、余剰在庫が生じたり、需要の変化に対応できず機会損失を招くリスクが高まります。

ユーザーや取引先の需要に沿った製品やサービスを、適切に供給する生産・製造を実現するために必要なのが、SCM(サプライチェーンマネジメント)なのです。

SCMの業務機能

SCM(サプライチェーンマネジメント)には大きく以下の3つの業務機能があります。

%E3%81%AE%E6%A5%AD%E5%8B%99%E6%A9%9F%E8%83%BD.png?width=680&height=346&name=%E3%82%B5%E3%83%97%E3%83%A9%E3%82%A4%E3%83%81%E3%82%A7%E3%83%BC%E3%83%B3%E3%83%9E%E3%83%8D%E3%82%B8%E3%83%A1%E3%83%B3%E3%83%88(SCM)%E3%81%AE%E6%A5%AD%E5%8B%99%E6%A9%9F%E8%83%BD.png)

計画業務機能

どのような商品がどれくらい販売できるかを考え、必要な在庫を試算し、仕入や生産の計画を立案します。需要予測、生産計画、調達計画、販売計画などがあります。

欠品を出さず、過剰在庫を防ぐことが計画業務機能の目的です。

実行業務機能

立案した計画を円滑に進めていくために、指示に従い実行するのが実行業務機能です。

販売管理、物流管理、製造管理、受注管理、在庫管理、顧客管理などがこの実行業務に該当します。

評価・モニタリング業務機能

立案した計画に沿って実行した結果「どのような効果があったか」、「計画通りに進んだか」というポイントをモニタリングし、評価します。

計画通りに製品を製造できたのか、商品を販売できたのか、過剰在庫や欠品になっていないかをチェックする業務を指します。

各工程や流れにおける課題の洗い出し、改善に必要なため、評価・モニタリングの実施は大変重要です。

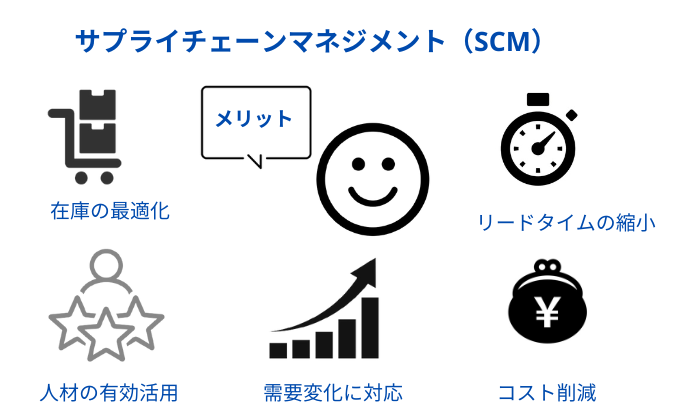

SCMのメリット

在庫の最適化

企業や部署単位で個別に生産量や在庫量を管理していると、過剰在庫が生じたり、需要の変化に対応できず、機会損失を招いてしまう危険性が高まります。

SCM(サプライチェーンマネジメント)を導入すると、リアルタイムの需要予測や情報共有によって在庫の見える化、適切な在庫管理が可能になります。

リードタイムの短縮

リードタイムとは、製品の注文が入ってから、原材料や資材の調達、製造、完成して顧客に出荷されるまでの期間のことです。

SCM(サプライチェーンマネジメント)を導入することで、需要予測した消費者のニーズを調達、製造、在庫管理、流通・配送、販売までの各工程で共有することができます。

需要予測の共有によって、各工程に必要な時間であるリードタイムが削減され、顧客対応のスピード向上や収益アップにつながります。

関連記事:リードタイム×物流>>

人材の有効活用

SCM(サプライチェーンマネジメント)を導入すると、物やお金、情報の流れが見える化されます。どの工程に人的リソースを割けばいいのかが把握できるため人材有効活用、人材不足の解消につながります。

市場の需要変化に対応

需要予測による在庫の最適化が可能になるため、消費者のニーズに沿った製造・販売に対応ができるようになります。

コスト削減

全体の流れを把握することで、各工程やムダや課題を把握することができます。

在庫最適化によるムダ(過剰在庫にかかる仕入れ費用や管理費用など)、製造ラインにおける人材のムダ(人件費)、リードタイム削減によるさまざまなコストの削減にもつながります。

SCMの成功事例

SCM(サプライチェーンマネジメント)の事例は、国内外に多く存在します。

その例をいくつかご紹介します。

%E3%81%AE%E6%88%90%E5%8A%9F%E4%BA%8B%E4%BE%8B.png?width=680&height=346&name=%E3%82%B5%E3%83%97%E3%83%A9%E3%82%A4%E3%83%81%E3%82%A7%E3%83%BC%E3%83%B3%E3%83%9E%E3%83%8D%E3%82%B8%E3%83%A1%E3%83%B3%E3%83%88(SCM)%E3%81%AE%E6%88%90%E5%8A%9F%E4%BA%8B%E4%BE%8B.png)

トヨタ自動車のJIT(ジャストインタイム)

必要なものを、必要な時に、必要な量を生産することで、在庫(経費)を徹底的に減らして効率化すること。トヨタ生産方式の柱の一つ。

SCM(サプライチェーンマネジメント)の源流の一つとも言われています。

関連記事:【図解】ジャストインタイム(JIT)>>

ウォルマートとP&GによるVMI(Vendor Managed Inventory)

「納入業者在庫管理方式」のこと。顧客(バイヤー側)の在庫情報や出荷・販売情報を納入業者(ベンダー側)と共有することで、ベンダー側が在庫を管理・補充。

こちらの事例も、トヨタ自動車のJIT(ジャストインタイム)と同様に、サプライチェーンマネジメント(SCM)の源流の一つとも言われています。

花王

市場の需要に応じて、商品を速やかに滞りなく無駄なく供給する仕組みを構築することが目的として、原材料の調達から生産、物流、販売にいたる商品の供給にかかわるプロセスを統合管理するSCM活動に積極的に取り組んでいます。

原材料を購入する段階から商品をお客さまにお届けするところまでを、ひとつの流れとしてとらえることで、品切れや在庫の提言を図った効率的な運営を推進。

SCM部門では革新的なサプライチェーンを実現するための方法論の開発、需要予測の開発を始めとするサプライチェーン技術開発と卓越したオペレーションを実現するための運用技術の開発、最適化技術の開発に取り組んでいます。

大手コンビニ・ローソン

原材料調達から販売までの統合を進め、見える化・効率化を進めてきたが、機会ロスや破棄ロスを削減し、在庫リスクを最小化することで利益率を向上させる手段として、新たなサプライチェーンシステム「SAP Integrated Business Planning」を導入。

調達、製造、物流の各工程間にある目に見えないムダを排除し、効率化を進めることで、チェーン全体としての食品原材料廃棄が約56%低減され、社会・環境への配慮が可能となりました。

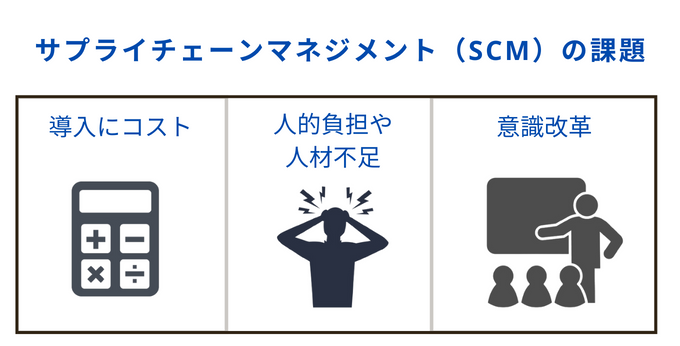

SCMの課題・デメリット

メリットの大きいSCM(サプライチェーンマネジメント)ですが、以下のような課題や問題点があるので注意が必要かもしれません。

- 取り組みやシステムなどソリューション導入にコストがかかる

- 取り組みやシステムなどソリューション導入のための人的負担や人材不足

- 情報共有や意識統一が欠かせないが、縦割り組織の慣習が根強い企業は、

意識改革に時間と労力がかかる

上記のような課題や問題点を踏まえた上で、自社に適したSCM(サプライチェーンマネジメント)の導入を進めていくことが重要です。

SMCでサプライチェーンマネジメントを効率化。

スマートマットクラウドは、現場のあらゆるモノをIoTで見える化し、在庫管理・発注を自動化するDXソリューションです。

スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

倉庫や各拠点の在庫を一元管理し、消費データや利用傾向から最適な在庫数を自動発注するため、サプライチェーンに欠かせない在庫の削減、最適化が可能に。

現場の様々な実在庫のデータを活用して、全体を最適化=サプライチェーンマネジメントを実現させることができます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはサイズ展開豊富です。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

安心サポート

現場への導入に向けては、専門のカスタマー・サクセス担当が、お客様を厚くサポートします。

使用部品在庫量適正化の事例

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/