在庫管理術

ダブルトランザクション【倉庫内の課題・ピッキングエリアとストックエリアの詳細や配置・やり方・メリットやデメリット】

ダブルトランザクションとは

ダブルトランザクション(英語:Double Transaction)とは、ピッキングエリアとストックエリアの2種類のエリアに区別して、保管・ピッキング作業を行う方式のことです。

ダブルトランザクションシステムやダブルトランザクション、ダブルトランザクション保管方式などとも呼ばれています。

そして、このダブルトランザクションは、スペースを的確に活用し、倉庫内の作業効率の悪化や課題を解決するため、多くの物流倉庫などで実際に取り入れられています。

この記事では、倉庫内の課題・ピッキングエリアとストックエリアの詳細や配置・仕組みややり方・メリットやデメリットなどダブルトランザクションについてわかりやすく解説していきます。

また、ダブルトランザクションの課題を解決するIoT機器についてもあわせてご紹介!

倉庫内における保管の課題

在庫や商品・製品、仕掛品などを保管する倉庫には以下のような現場の課題があげられています。

- 大量の商品を扱う場合、保管スペースの確保が必要

- 高く積み上げたラックの在庫の出し入れに手間がかかる

- 倉庫の通路の幅が狭くなり、業務がスムーズにできない

- あちこちに点在する在庫の確認や入出庫の際の移動が大変

このような課題を解決するために考え出された方式が、ダブルトランザクションです。

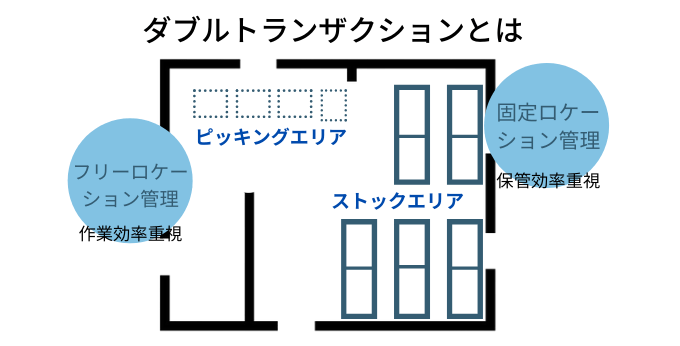

倉庫の保管・管理方式には、フリーロケーション管理と固定ロケーション管理が広く知られていますが、ダブルトランザクションは、倉庫をストックエリアとピッキングエリアに分け、ストックエリアを固定ロケーション、ピッキングエリアをフリーロケーションで管理する方法です。

つまり、ダブルトランザクションは、いわば固定ロケーション管理とフリーロケーション管理の両方を融合させた進化系の方式と言えます。

ピッキングエリアとストックエリアとは

では、ダブルトランザクションにおいて区別される2種類のゾーンをそれぞれ詳しく解説していきます。

- ピッキングエリア(フリーロケーション)

出荷のためのピッキング作業(*)をする場所。荷姿はバラ(個装)が多い。 - ストックエリア(固定ロケーション)

物品をケースやパレットなどの大きな荷姿で保管(ストック)する場所。

*ピッキング作業:伝票やリストなどに従って倉庫内に保管されている商品をピックアップする作業

ダブルトランザクションの仕組み・やり方・効果

ダブルトランザクションの仕組みは以下の通りです。

①ストックエリアとピッキングエリアの2種類に分ける

⇓

②ピッキングエリアの在庫が、一定数量を下回ったらストックエリアから補充する

ストックエリアでは、パレット・ケースなどの大きな荷姿の出荷オーダーへの対応や、ピッキングエリアへの補充のための作業を行います。

作業頻度が低いため、ストックエリアは通路幅を狭くするなどして保管効率を優先。

ピッキングエリアでは、在庫を保管するためのスペースが少なくなるため、作業効率を優先し、通路幅や作業スペースに余裕をもたせます。

必要な在庫はストックエリアから補充されるため、在庫を探しまわる手間もありませんが、あらかじめ補充の基準を決めておく必要があります。

ストックエリアとピッキングエリアの分け方・レイアウト【縦配置・横配置】

ストックエリアとピッキングエリアの分割方法には以下のように縦配置と横配置の2種類があります。

- 縦配置

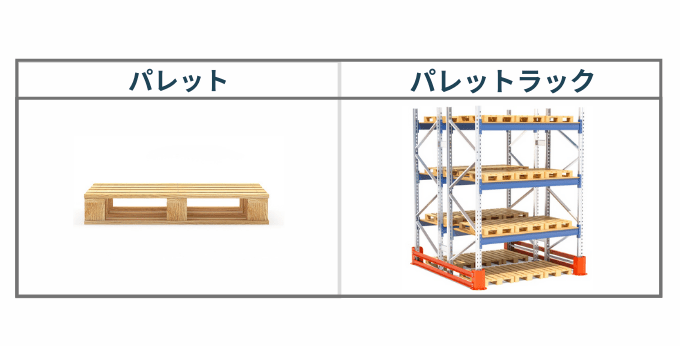

ストックエリアの層の一番下の段をピッキングエリアにし、パレットラック※などを利用して上段に補充用在庫を置く。

ピッキングエリアの上層段にストックエリアを配置した立体的なレイアウト。 - 横配置

補充用の在庫スペースとピッキング用の在庫スペースを分ける。

ピッキングエリアとストックエリアを別の場所に分けた平面的なレイアウト。

縦配置・横配置が適した倉庫は?注意点は?

倉庫自体のスペースが少ない場合は、空間を有効活用できる縦配置が効果的です。

- 縦配置

パレットラックや高い所の物品を取り出すためのツール(*)を用意する必要がある。

重い物品を高く積むと下の荷物が潰れる、上から物品が落ちるといった危険性も。 - 横配置

縦配置に比べ用意するツールなどが少ない。

倉庫にある程度のスペースが必要。

上記を踏まえ、自社の倉庫のスペースや管理する製品の種類や量を踏まえた上で適した配置を考えましょう。

*:人を乗せて上昇する「ハイピックランナー」や「フォークリフト」など

ダブルトランザクションのメリット・デメリット

これまでご紹介してきた通り、ダブルトランザクションには以下のようなメリットとデメリットがあります。

- メリット

保管効率と作業効率がアップする

出荷頻度の高い倉庫で効果を発揮する - デメリット

ピッキングエリアにある在庫がなくなる前にストックエリアからスムーズに移動させて補充できないと作業の遅延や事故のリスクが高まる

在庫を移動させにくい大型商品などを扱う倉庫や1回の注文での出荷量の多い倉庫=出荷頻度の低い倉庫にはあまり向いていない

在庫管理・倉庫の保管管理の課題を解消するIoT

在庫不足は売上の減少に、過剰在庫は倉庫スペースの圧迫や在庫ロスに繋がるため、在庫管理や倉庫の保管管理は必要不可欠な業務です。

新型コロナウイルス、人手不足などさまざまな問題に直面している状況下において、いかに効率化して正確に在庫管理、倉庫内における保管を行うことができるかが重要となります。

そこで注目され、近年続々と各企業で導入されているのが在庫管理の自動化であり、その最も有効な方法として以下の2つが大きなキーワードとされています。

企業の営みや産業全体をデジタルの力でよりよくしていく取り組み

● IoT(Internet of Things)

IoT=「モノのインターネット化」

IoT機器を導入することにより、「自動化」や「見える化」が可能になり、棚卸、現場作業の改善、在庫管理、工程管理、品質管理なども効率的に行えるようになります。

このように稼働状況や生産状況、在庫などのデータを分析することで、人力では発見しにくい問題や傾向なども把握できるようになり、生産性の向上やロスタイムの削減につながります。

デジタルテクノロジーを駆使して、企業経営や業務プロセスそのものを根本的に改善していくDX(デジタルトランスフォーメーション)を実現するためにIoTは欠かせない要素となります。

また、新型コロナウイルス対応などで業務に忙殺されている医療分野や調剤薬局、リモートワークを取り入れたい現場スタッフをサポートすることも大いに期待されています。

次の章では置くだけで在庫の見える化が可能!今、話題のIoT機器「スマートマットクラウド」をご紹介します。

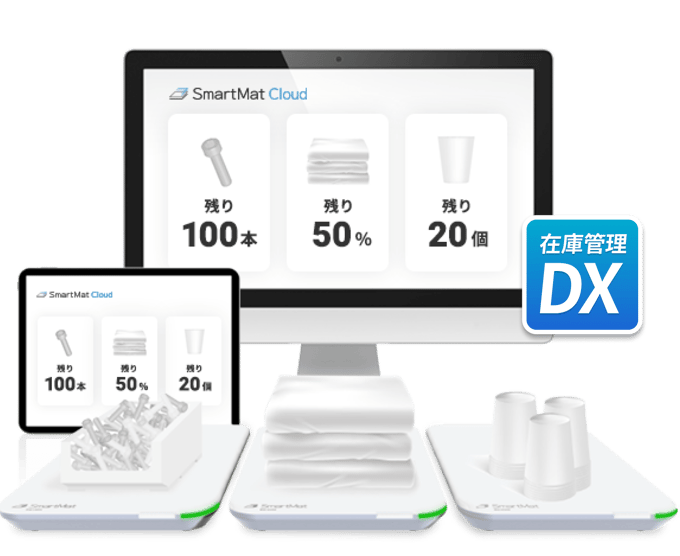

倉庫にいかずに在庫を遠隔管理!スマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

この記事を書いた人

スマートマットクラウド メディア編集部

スマートマットクラウド メディア編集部です。業務効率化や業務の課題解決などをわかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。