在庫管理術

在庫回転日数|値が示す経営状態と計算式。在庫回転率との違い

この記事では、製品や資材がどのくらいの期間で入れ替わるかを示す「在庫回転日数」について、在庫回転率との違いや計算式、さらには適正な在庫回転数の目安や改善策まで幅広く解説します。

キャッシュフローや経営の安定に深く関わる重要な指標を理解するためにも、ぜひご一読ください。最後に在庫管理と棚卸の効率化と合わせて在庫回転日数の改善を後押しするソリューションについてご紹介します。

\耳から学ぶ👂ポッドキャスト/

🎵音が流れます

在庫回転日数とは?

在庫回転日数(英語:Inventory turnover days)とは、対象の在庫が何日間で入れ替わっているか、つまり商品や資材を仕入れてから、売上や使用に至るまでの期間を示す指標です。製造業などBtoBの現場では、販売だけでなく「現場で使用されるまでの期間」も含めて把握することが重要です。

在庫回転日数が短いほど、在庫を保有してから売上や使用に至るまでの期間が短い、つまりキャッシュ化のスピードが速いことを意味します。逆に在庫回転日数が長いほど、在庫の滞留や過剰在庫のリスクが高くなり、資金繰りに悪影響を与える可能性が高まります。

また、在庫回転日数の適正な目安は業種別で異なるので、自社の適正な在庫回転日数を把握することも重要になります。

在庫回転日数が重要視される理由は?

まず、キャッシュフローへの直接的な影響が挙げられます。例えば製造業やインフラ業・医療現場(クリニックや病院)では、高額な原材料や消耗品を扱うケースが多く、回収が遅れるほど資金繰りが圧迫され、経営基盤を揺るがすリスクが高まります。

在庫回転日数を正しく把握するのは、過剰在庫による廃棄や保管コストの増大を防ぎ、一方では欠品による機会損失のリスクを最小限に抑えられます。必要な在庫を必要なタイミングで確保し、無駄を減らすことが可能となります。

さらに、在庫管理効率化やDX推進の担当者にとっては、在庫が効率よく動いているか否かを数値として示せるので、デジタル化の効果を測定するKPIとしても活用可能です。在庫回転日数の改善状況をチェックすることで、DX施策の有益性やROIを明確にし、次のアクションプランへとつなげられるでしょう。

在庫回転日数と在庫回転率の違いとは?

在庫管理の場面では「在庫回転率」と「在庫回転日数」という似た指標があります。混同しがちですが、より適正な在庫管理のためには、それぞれが示す意味を正しく把握し、使い分けましょう。

※在庫回転率は在庫回転日数の算出に必要なファクターでもあります。

在庫回転率と在庫回転日数の役割

● 在庫回転率(Inventory turnover)

一定期間内に在庫が何回入れ替わったかを示す数値です。在庫回転率が高いほど在庫が効率よく動いていることを意味しますが、高すぎると欠品リスクが高まる可能性もあります。逆に低すぎると、過剰在庫や廃棄リスクが増大します。

● 在庫回転日数(Inventory turnover days)

在庫が1回転するのに要する日数です。在庫回転率が高ければ在庫回転日数は短くなり、逆に在庫回転率が低ければ在庫回転日数は長くなります。

在庫回転率だけでは、実際にどれくらいの期間で在庫が動いているのかの把握は容易ではありません。そのため、「回転率」と「回転日数」を併用して、感覚的・実務的に在庫の動きをバランスよく把握することが重要です。

加えて業種・業態により、どちらの指標を優先するかが変わります。例えば、製造業やインフラ業では調達から使用、出荷(販売)までのリードタイムが長くなるケースが多く、日数で直感的に把握しやすい「在庫回転日数」での管理がメイン。大手小売り業では、商品の売筋・死筋の判別に有効な「在庫回転率」を重視する傾向があります。

在庫回転日数の計算式と算出のポイント

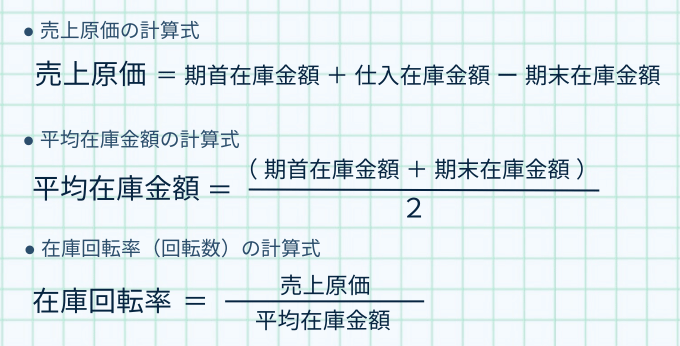

売上原価と平均在庫金額を押さえよう

在庫回転日数は、在庫回転率をもとに算出します。在庫回転率を算出するには、売上原価や平均在庫金額の考え方、算出方法、それぞれの数値が必要です。

実際の計算式を確認してみましょう。

*期首とは、会計期間の最初の時点

上記のように、「在庫回転率」が算出されれば、日数ベースで在庫回転日数を算出します。期間を365日(1年)と考えると、在庫回転日数の計算式は、

在庫回転日数=365 ÷(在庫回転率)

となります。在庫回転率や在庫回転日数は会計期間(年単位・半期単位)で算出することがほとんどですが、在庫状況をより詳しく把握したい場合は、月単位や四半期単位での計算も有効です。

なお、在庫回転率の算出には売上原価を用いるケースが一般的ですが、業種や管理目的によっては「仕入高ベース」で求める場合もあります。財務会計と現場管理では目的が異なるため、自社の運用実態に合わせて使い分けるとよいでしょう。

具体例で見る計算フロー

例として製造業の組立・組付加工の資材(多品種用ロットの共通部品など)を扱う場合の計算を具体的に確認しましょう

- 期首在庫金額:60万円

- 期末在庫金額:45万円

- 仕入れ在庫金額:150万円

この金額をもとに売上原価と平均在庫金額を計算し、在庫回転率を算出すると、

- 売上原価 = 60+150-45 = 165万円

- 平均在庫金額 =(60+45)÷ 2 = 52.5万円

- 在庫回転率 =165 ÷ 52.5 ≒ 3.14

となります。

在庫回転率を用い日数ベース(1年=365日)で在庫回転日数を算出すると、

在庫回転日数=365 ÷ 3.14 ≒ 116日

つまり、約3.8ヵ月で在庫が一巡していることになります。

在庫回転日数の適正化と改善① 業種別の目安と注意点

在庫回転日数には業種・業態別の傾向はあるものの、明確な「正解値」は存在しません。目安よりも、自社の現状から改善しているかどうか、傾向として適正在庫に近づいているかに注目する必要があります。

たとえば「数値が短くなっている=良い」とは限らず、欠品や供給不安定を招いていないかの見極めも重要です。ここからは、業種別の目安や具体的な改善アプローチを見ていきましょう。

製造業

在庫回転日数を最適化するうえで、正確な生産計画と需要予測は欠かせません。特にサプライチェーン全体のリードタイムが長い場合には、在庫を多めに抱える傾向が強まるため、定期的な分析とプロセスの見直しが重要です。

需要動向や生産スケジュールを細かくモニタリングし、必要に応じて仕入れサイクルや配送計画の再調整を行うことで、在庫回転日数の長期化を防ぎ、キャッシュフローの健全化につなげられます。

クリニック・病院

クリニックや病院においては、医療用医薬品や医療消耗品、医療材料が欠品すると、患者対応が困難になるだけでなく診療体制そのものが揺らぐリスクがあります。こうした事態を避けようと安全在庫を多く持ちがちとなり、結果的に過剰在庫に陥ることも。

そうすると資金を圧迫し保管コストの増大を招くケースも少なくありません。適正在庫を維持するには、在庫回転日数を基に需要予測や仕入れサイクルを最適化し、無駄のない在庫管理体制を構築することが重要です。

さらに院内ICTシステムとの連携や自動発注システムの導入など、専門的なアプローチを取り入れることで、より正確かつ効率的な在庫管理を実現できます。

企業規模別

中小企業では、運転資金に余裕がなければ在庫過多が直接的なリスクにつながります。在庫回転日数が長期化すればするほど資金繰りが圧迫され、経営の安定性を脅かしかねません。なるべく短い周期で在庫回転率や在庫回転日数を見直し、常に在庫の最適化を図る必要があります。

一方で大企業は、サプライチェーン全体の見える化がカギとなります。デジタル技術などを上手く運用し、適正な在庫管理を行っている部署もあれば、旧態依然として問題を抱えている部署もあります。全体を俯瞰的に捉え、部署間の連携を高めることで、社内サプライチェーンの適正化を行いましょう。

在庫回転日数の適正化と改善② キャッシュフローを意識

在庫過多・過不足のリスクを把握

在庫回転日数が長期化すると、倉庫スペースや人件費といった保管コストが増大し、品質劣化や廃棄リスクとなる危険性を孕みます。逆に回転が速すぎる場合は、欠品リスクが高まり、製造ラインやサービス提供の停止などの機会損失が発生しやすくなります。

需要予測の精度や発注タイミングを最適化し、在庫を適正なレベルに保つことで、コスト削減と供給安定の両面を実現できるでしょう。

リードタイム削減と需要予測の精度向上

在庫回転日数を短縮するには、リードタイムの削減に加えて、需要予測の精度向上が極めて重要です。発注タイミングや仕入れ量の最適化は、過不足リスクを抑える鍵となります。近年ではAIによる予測が進化しており、従来の勘や経験に依存しない、データドリブンな在庫戦略が注目されています。

生産・流通の各プロセスを統合的に管理し、デジタルツールや機械学習を活用した精度の高い予測を行うことで、適正在庫の維持と高品質な供給体制の両立を目指せます。

他社ツールとの比較も重要

在庫管理を効率化するためにRFIDやバーコードなどの自動化ツールを導入するなら、それぞれのツールに適した規模や要件があります。小規模な現場では導入や運用が容易なツールを選ぶほうが、コストや手間を抑えつつ在庫精度を高められるでしょう。

一方、大規模拠点ではシステム連携やAPIを活用した高度なデータ共有が鍵となり、リアルタイムの在庫情報を複数部門やサプライチェーン全体で活用できるようになります。こうした規模や運用形態に応じた最適な管理手法を選択することで、在庫の可視化と効率化をより専門的かつ効果的に実現できます。

在庫回転日数についてのよくある質問(FAQ)

Q1. 在庫回転日数とは何ですか?

A. 在庫が一巡するまでの日数のことです。短いほどキャッシュ化が速く、長いほど滞留や過剰在庫のリスクが高まります。販売だけでなく現場で使い切るまでを含めて見ると精度が上がります。

Q2. 在庫回転日数は計算しますか?

A. まず在庫回転率=売上原価÷平均在庫金額を計算し、在庫回転日数=365÷在庫回転率で求めます。月次・四半期など短い周期で回して傾向を見ると実務で使いやすいです。

Q3. 在庫回転日数短縮の第一歩は何ですか?

A. 見える化→ボトルネック特定→小さく改善、の順です。具体例を挙げると工程ごとの滞留日数をダッシュボードで可視化、在庫の実数をIoTで自動記録、リードタイムのばらつきをグラフ化して優先順位を付けます。

在庫回転日数の改善を後押しするスマートマットクラウドとは

在庫回転日数の適正化・改善には、リアルタイムで在庫を把握できるシステム導入が効果的です。そこで、現場や倉庫、あらゆる拠点の在庫を自動で見える化するIoTソリューション「スマートマットクラウド(以下、SMC)」をご紹介します。

IoT重量計で「見える化」する仕組み

SMCは、IoT重量計であるスマートマットの上に管理したいモノを置くだけで、重量センサーが在庫数を自動測定します。ケーブルレスでサイズ展開も豊富なので、製造業の生産ラインや医療機関、インフラの整備部門などでも導入しやすいのが特徴です。

さらにリアルタイムでのデータの一元管理が可能です。測定データはクラウドに自動送信され、ブラウザや専用アプリからいつでも確認可能。離れた拠点の在庫状況も一目で把握できます。

導入メリットと機能紹介

● 直感的に在庫データを確認できるダッシュボード

在庫推移グラフをはじめ、在庫金額や残数がビジュアル化されるため、在庫回転日数や在庫回転率の改善状況をチェックしやすい仕様となっています。

● 在庫金額の登録でコスト管理を強化

在庫金額を登録しておけば、資材単価の高い医療・インフラ関連の在庫コストも即座に確認でき、キャッシュフロー管理に役立ちます。

● 自動発注や棚卸の効率化

在庫数が一定のしきい値を下回れば自動で発注通知を出し、担当者の業務負荷を大幅に削減します。

● DX推進・業務効率化の一手として

中小企業から大企業まで、さまざまな規模の組織で導入実績あり。API連携により既存の基幹システムとデータをやり取りすることも可能です。使い勝手の良い管理画面で、データ分析がカンタンに。データから洗い出された業務の課題点やカイゼン点をもとに業務の変革に活用できます。

SMC・RFID・コード系・カメラで在庫管理した場合

次の表では、SMC・RFID・コード系(バーコード/QRコード)・カメラを用いて在庫管理をした場合、在庫回転日数の改善において各ツールで実現できることをまとめました。自社の環境や扱う製品に合った方法を選ぶ際の参考にしてください。

| 概要 | ストック在庫の把握 | トレーサビリティ | 現場への負荷 | 導入スピード | |

|---|---|---|---|---|---|

| SMC | IoT重量計で在庫残量を自動的に取得。 ストックされる在庫に最適 |

◎人手を介さず毎日把握可 | △ | ◎現場負担はほぼ無し | ◎設置日にデータ取得可 |

| RFID | モノの動きやステータスを管理する場合に最適。 タグ付けの手間がネック |

△ | ◎ | △ | △ |

| コード系 | PKGソフトが多く普及。 RFIDと比較すると読取の面が現場の負荷に |

△ | ○ | × | ○ |

| カメラ | 対象が大きく数が少ない物の管理に有効。 重なっている物などは読取不可 |

△ | ○ | ○ | × |

【在庫回転日数改善に役立つポイント】

- SMC:時間軸で推移するリアルタイム実在庫データにより在庫回転日数を容易に把握

- RFID:全ての物品にタグがあれば、一括スキャンにより在庫実態の早期把握が可能

- コード系:ー

- カメラ:ー

【在庫回転日数改善での注意点】

- SMC:回転日数の「数値」そのものを算出する機能はないが、「改善に役立つデータの取得と判断支援」に特化している

- RFID:上位システムの仕様による

- コード系:上位システムの仕様による

- カメラ:在庫回転日数を計算できる上位システムの連携は現状なし

在庫最適化AIエージェントにより、"在庫を最適化し続ける"

株式会社エスマットが2025年6月に新たにリリースした生成AI「在庫最適化AIエージェント」により、在庫の最適化を自動的に実行できる仕組を実現しました。この生成AIは、IoT重量計によるリアルタイムな在庫情報を基に、AIが需要傾向を学習・予測。現場に即した発注タイミングや適正在庫数を提案し、人手による判断の属人化や遅れを最小化します。

さらに在庫量推移から欠品リスクの検出、在庫圧縮の提案など在庫最適化の因果分析までサポート。在庫回転日数の改善につながる支援を行います。