在庫管理術

なぜなぜ分析【意味・5回繰り返す理由・トヨタの事例・重要性・やり方とコツ】

この記事では、製造業を中心に活用されているなぜなぜ分析の意味や5回繰り返す理由、やり方やコツ、事例などをわかりやすく解説。問題の原因究明や再発防止に役立つシステムもご紹介!

なぜなぜ分析とは【意味をわかりやすく】

なぜなぜ分析とは、問題やトラブルが発生した際に「なぜ?」を繰り返すことで、原因を徹底的に追究、洗い出し、再発防止や改善策を見つける分析方法です。

なぜなぜ分析は、カイゼンやジャストインタイム(JIT)といった効率的な生産方式を生み出したことで知られるトヨタ自動車が発案した分析方法であることから、製造業界を中心に活用されています。

近年は、IT業界や建設業界、医療や看護業界など幅広い分野で問題解決と再発防止に役立てられています。

なぜ5回繰り返す?

トヨタ式生産方式から生まれたなぜなぜ分析は一般的に問題が発生した場合、なぜを5回繰り返します。

5回繰り返す理由は、5回繰り返せば大体の原因が突き止められるから。そのことからなぜなぜ分析は5Why分析とも呼ばれています。

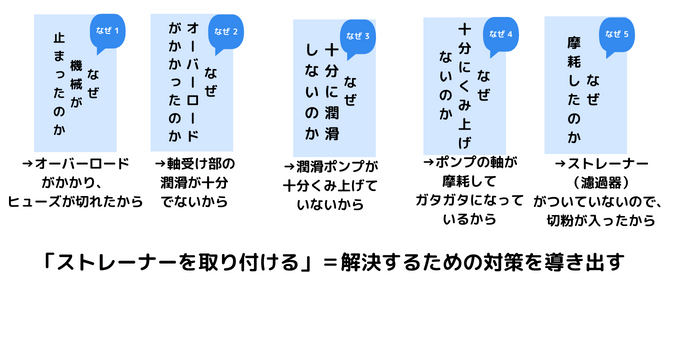

トヨタ自動車の元副社長大野耐一氏の「トヨタ生産方式-脱規模の経営をめざして*」という著書の中で、なぜなぜ分析の例として以下の事例が書かれています。

- ①なぜ機械が止まったのか

→オーバーロードがかかり、ヒューズが切れたから - ②なぜオーバーロードがかかったのか

→軸受け部の潤滑が十分でないから - ③なぜ十分に潤滑しないのか

→潤滑ポンプが十分くみ上げていないから - ④なぜ十分にくみ上げないのか

→ポンプの軸が摩耗してガタガタになっているから - ⑤なぜ摩耗したのか

ストレーナー(濾過器)がついていないので、切粉が入ったから

このように、起きてしまった問題に対して、なぜを5回繰り返して、根本原因を突き詰めて

- →ストレーナーを取り付ける

という解決するための対策を導き出しています。

ただし、問題によっては5回のなぜを繰り返すだけでは原因にたどり着けずに、6回以上のなぜを繰り返す必要もあります。問題や状況に応じて、なぜの回数を考慮することも重要です。

なぜなぜ分析の重要性・メリット

納期など時間が決められている作業工程では、問題やトラブルが発生した際に根本的な原因をじっくり追求せず、現場や個人の判断などで一時的に処理をしてしまうこともよくあります。

根本的な原因が判明していないため、同じような問題やトラブルは再発するケースが多く、時間のロスや生産性の低下など企業にとっては多くの損失に。

原因追求の放置は、時間の経過とともに問題やトラブルの拡大にもつながり、最悪の場合、対処できなくなってしまうことにもなりかねません。

問題やトラブルは原因を究明、解決することが再発防止につながるため、迅速になぜなぜ分析を行うことが生産性向上、企業の安定経営には大変重要だと言えます。

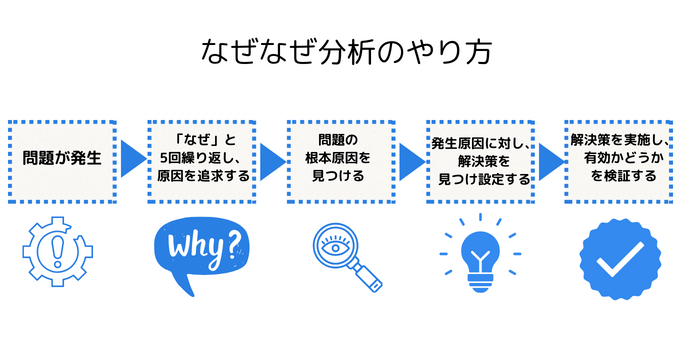

なぜなぜ分析のやり方

なぜなぜ分析は以下のように進めます。

- 問題が発生

- 「なぜ」と5回繰り返し、原因を追求する

- 問題の根本原因を見つける

- 発生原因に対し、解決策を見つけ、設定する

- 解決策を実施し、有効かどうかを検証する

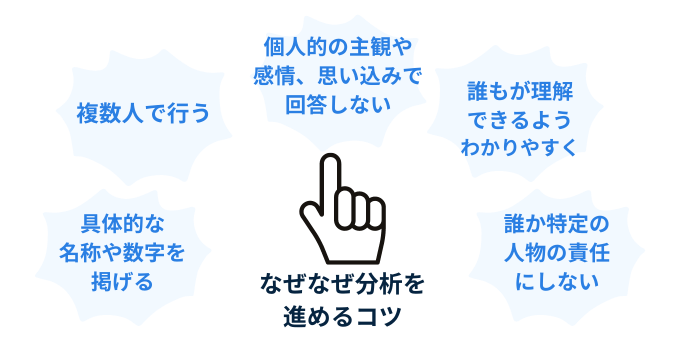

なぜなぜ分析を進めるコツ

なぜなぜ分析を失敗に終わらせて、無駄な労力にしないためには、以下のような点に注意して進めることが大切です。

- 複数人で行う

- 具体的な名称や数字を掲げる

- 個人的の主観や感情、思い込みで回答しない

- 誰もが理解できるよう具体的、わかりやすく書く

- 誰か特定の人物の責任にしない

なぜなぜ分析は、発生した問題を明確にすることで、解決すべき問題を正確に把握することができます。

そのため、複数人で行い、具体的な名称や数字を掲げることで、客観的な分析を行うことが重要です。

例えば、「発注ミスが発生している」という問題なら、「どんな資材が何個」というように、具体的な資材名や数字を掲げましょう。

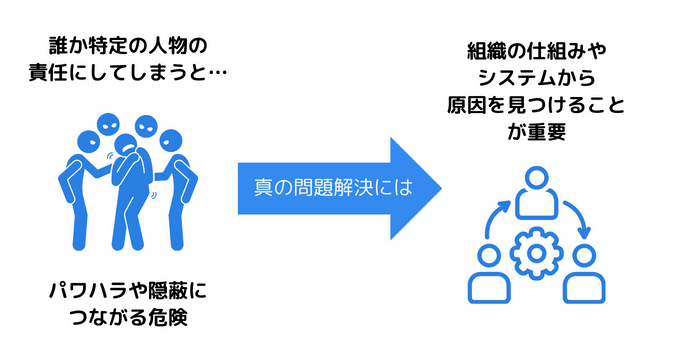

なぜなぜ分析は意味がない?パワハラ?吊るし上げ?

すでにご紹介した通り、なぜなぜ分析はやり方やコツを抑えて行わなければ、ただの徒労に終わってしまい、再発防止にはつなげません。

また、「なぜなぜ分析はパワハラだ、吊るし上げだ」という声も聞かれますが、これはコツの章で掲げた「誰か特定の人物の責任にしない」ということが守れていないから。

問題の原因を特定の人のせいにし、注意したり、責めたりすればパワハラ問題にもなりかねません。

さらに、注意されることを恐れて、ミスや問題を隠蔽してしまうというケースにも。個人のせいにしてしまうのは、真の問題解決にはなりません。

なぜそのような問題が起きたのか?作業ミスや確認不足が起きたのか?人員配置や作業量、納期に無理はなかったのか?組織の仕組みやシステムから原因を見つけることが大切です。

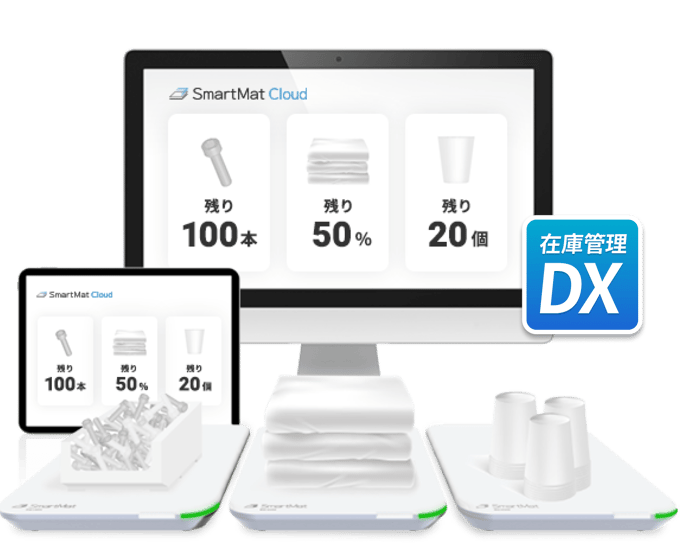

リアルタイム実在庫のデータを収集・分析、問題やトラブルの原因特定!スマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます

●さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

●在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

●置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

●API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

●リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し、問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

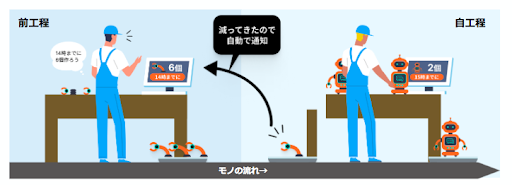

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

この記事を書いた人

スマートマットクラウド メディア編集部

スマートマットクラウド メディア編集部です。業務効率化や業務の課題解決などをわかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。