在庫管理術

タクトタイムとは?サイクルタイムとの違い、計算方法から改善までを徹底解説

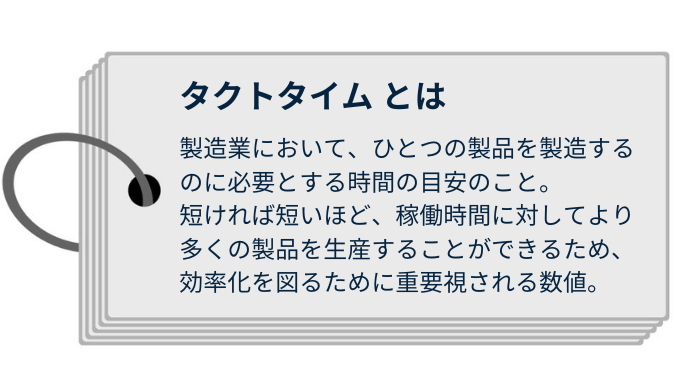

タクトタイムとは?

役員から「工場のタクトタイムは?」と聞かれたが、うまく説明できなかった。

現場のサイクルタイムと、経営が求めるタクトタイム。二つの関係がよくわからない。

もしこのような課題を感じているのであれば、本記事が解決のヒントを提供します。

結論から言うと、タクトタイムとは、生産管理の指標で、顧客需要を基準に製品1つを完成させるまでに要する理想的な時間を示します。注文量から逆算して決める、理想的な生産ペースと言い換えると分かりやすいかもしれません。

実際に生産にかかる時間、サイクルタイムとタクトタイムの差を正しく把握することが、生産性向上のための第一歩となります。

本記事を読むことで、次の3つのポイントがクリアになります。

- 混同しやすい3つのタイム(タクト・サイクル・リード)の違い

- 具体例でわかるタクトタイムの計算方法

- 計算結果を現場の改善に繋げるための具体的な3つのステップ

明日から現場で実践できる知識を、事例を交えながらお伝えします。

現場にタクトタイムの視点が必要な理由

改善のために計算

タクトタイムは、顧客需要のペースと生産能力をつなぐ共通言語であり、経験則ではなくデータに基づく改善を起点化する基準値です。

タクトタイムという数値の基準を持つことで、現状との差を客観的に把握し、改善の優先順位を定め、成果を定量的に検証することができるようになります。

タクトタイム、サイクルタイム、リードタイムの違いとは

タクトタイムは「目標」、サイクルタイムは「実績」、リードタイムは「全工程の期間」。この3つの関係性を理解することが重要です。

誰の視点に立っているかで区別

3つの用語が混同されやすいのは、すべて時間に関する指標だからです。しかし、その「視点」は全く異なります。ここでは、それぞれの違いを明確に整理しましょう。

一番わかりやすい見分け方は、誰の視点に立った時間かで区別することです。

- タクトタイム:顧客の視点(このペースで造ってほしい、という要求)

- サイクルタイム:現場の視点(実際に1つ造るのにかかっている時間)

- リードタイム:経営・顧客の視点(注文してから手元に届くまでの全時間)

つまり、タクトタイムという顧客の期待に対して、サイクルタイムという現場の実力がどれぐらい応えられているかを比較することが、生産管理の基本となります。

タクトタイム・サイクルタイム・リードタイムの比較表

3つのタイムの目的や計算対象は全く異なります。以下の表で整理しました

| 比較軸 | タクトタイム (Takt Time) |

サイクルタイム (Cycle Time) |

リードタイム (Lead Time) |

|---|---|---|---|

| 目的 | 生産ペースの目標設定 | 生産能力の実績測定 | 顧客への納期回答 |

| 視点 | 顧客 | 現場 | 経営・顧客 |

| 計算対象 | 稼働時間と必要生産数 | 1つの製品・工程 | 発注から納品までの全期間 |

| タイムが短い場合 | 顧客要求が高い | 生産能力が高い | 顧客満足度が高い |

-

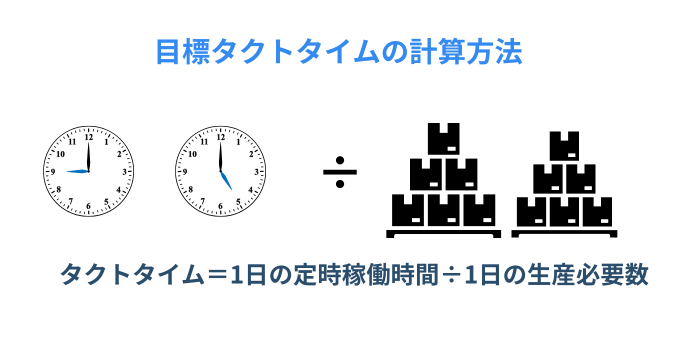

タクトタイムの計算方法

ステップ1:1日の「実質的な稼働時間」を算出する

まず、1日の総勤務時間から、生産活動を行っていない時間をすべて差し引きます。

例えば、勤務時間が8時間(480分)、昼休憩が60分、午後の小休憩が15分、始業前の朝礼が10分だとします。 この場合、実質的な稼働時間は、480分 - 60分 - 15分 - 10分 = 395分 となります。

ポイントは給料が発生している時間ではなく、実際に付加価値を生んでいる時間を正確に抜き出すことです。ステップ2:必要生産数を定義する

次に、その稼働時間内に生産すべき製品の数を決めます。顧客からの1日の注文数や、月間の生産計画を日割りした数値などが必要生産数に該当します。

ここでは、1日の必要生産数が 790個 とします。ステップ3:公式に当てはめて計算する

最後に、ステップ1と2の数値を公式に当てはめます。

●タクトタイムの計算式

タクトタイム = 稼働時間 ÷ 必要生産数

例:395分 ÷ 790個 = 0.5分/個

つまり、30秒に1個のペースで製品を完成させると、顧客の要求に応えられる、ということになります。✍️ 経験からのアドバイス

タクトタイムの計算結果が出たら単位を明確に表記しましょう。例えば「30秒に1個」と具体的に表現することで、現場の作業者は目標をイメージしやすくなり、改善への意識も格段に高まります。タクトタイムを現場改善に活かす3ステップ

タクトタイムを計算することは、ゴールではなくスタートです。ここからは、その数値を現場のカイゼンに繋げるための具体的なステップをご紹介します。

ステップ1:【比較】サイクルタイムを計測し、ギャップを可視化する

まず、あなたの生産ラインの各工程で、実際に製品1つを造るのにかかっているサイクルタイムを計測します。そして、先ほど計算したタクトタイムと比較します。

このグラフで、タクトタイムのラインを超えている工程、つまり目標時間内に作業が終わっていない工程が、生産全体のペースを落としているボトルネック工程です。

ステップ2:【特定】ボトルネックが工程のどこにあるか見つける

ギャップが可視化できたら、なぜその工程のサイクルタイムが長くなっているのか、原因を深掘りします。

各工程の仕掛品をIoTでリアルタイムに可視化することで、どこで在庫が積み上がっているかを即座に特定する方法があります。ステップ3:【実行】改善アクションの後、効果を測定する

原因が特定できたら、具体的な改善策を実行します。

重要なのは、改善策を実行した後に、必ず再度サイクルタイムを計測し、効果があったかを確認することです。この比較→特定→実行のサイクルを回し続けることが、継続的な生産性向上に繋がります。タクトタイムとサイクルタイムの関係性

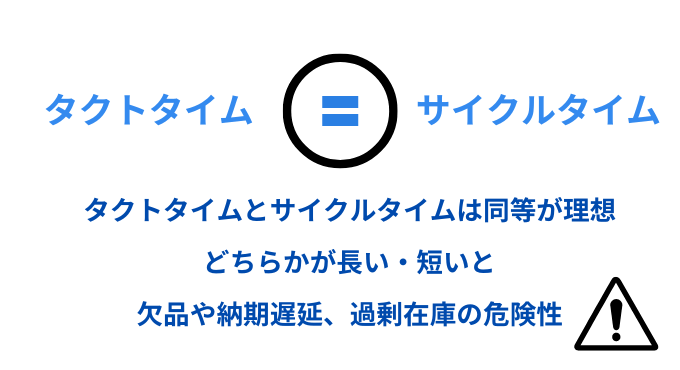

タクトタイムとサイクルタイムはなるべく同じ数値であることが望ましく、どちらかが長くても短くても問題が発生してしまうということになります。

タクトタイムとサイクルタイム、両方のバランスを考慮することが重要です。

サイクルタイム=タクトタイム

サイクルタイムとタクトタイムが同等の時間。無駄なく生産ができている状態。

サイクルタイム>タクトタイム

サイクルタイムが長く、タクトタイムが短い。生産が追いついていないため、欠品や納期遅延の危険性がある状態。

サイクルタイム<タクトタイム

サイクルタイムが短く、タクトタイムが長い。目標(顧客のニーズ)より早めに多く生産しているため、過剰在庫の危険性がある状態。

トヨタ生産方式(TPS)とタクトタイム

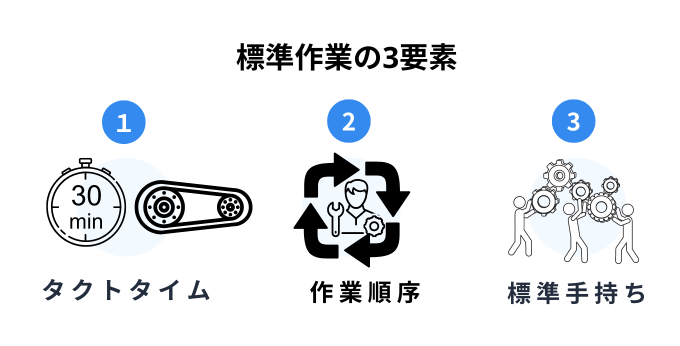

トヨタ生産方式(TPS)では、タクトタイムを基準に、毎日の作業を「誰が・何を・どの順で・どれくらい持つか」まで具体化します。

この現場ルールを標準作業と呼ばれ、タクトタイム、作業順序、標準手持ちの3要素で構成されています。標準作業の目的は、製造現場のルールを明確化し、全員が同じ基準で動ける状態をつくることです。トヨタでは、改善の第一歩は標準を定めることから始まるのです。

タクトタイム

顧客需要から定まる1個当たりの目標ペースで。各工程の設計の起点。

トヨタ生産方式では、残業を含む前提で再計算したものを実行タクトタイムと呼びます作業順序

材料から製品が完成するまでの工程において、作業者がモノの運搬、機械への取付け取外し、加工・組立等の作業を最も効率的に行なう順序のこと。

標準手持ち

工程間で必要最小限の仕掛品数量。工程間での途切れや淀みをなくし、各作業をスムーズにつなぐために必要です。標準手持ちが決められた数量よりも多くなっていると、生産に異常があるとみなし原因を即時に確認する仕組み。

✍️ 筆者からのプラスアルファ

ライン設計では「各工程のサイクルタイム ≤ タクトタイム」を満たすように人・設備を再配置します。

ボトルネック工程には多能工化や動作短縮、治具を導入し、その効果を再検証します。タクトタイムに関するよくある質問

Q1. タクトタイムとはどのような意味ですか?

-

タクトタイムは、顧客が求める生産ペースを時間で表した指標で、製品1個をどれくらいの間隔で完成させるべきかを示します。サイクルタイムのように現場の実績を測る時間ではなく、あくまで需要から逆算した理想のリズムを示すものです。生産計画の基準値となるため、現場と経営をつなぐ共通言語として重要です。

-

Q2. サイクルタイムとタクトタイムの違いは何ですか?

-

タクトタイムが顧客視点の「つくるべきペース」を示すのに対し、サイクルタイムは現場視点の「実際に1個つくる時間」を表します。この2つの差が大きいと欠品や過剰在庫などの問題が生じるため、現場では両者を継続的に比較し、差を縮めることが改善活動の基本となります。

-

Q3. タクトタイムはどのように求めますか?

-

タクトタイムは、実質的な稼働時間を必要生産数で割ることで算出します。正確に求めるためには、休憩や段取り替え時間など生産に使えない時間を除外し、需要予測を反映した生産数を使用します。算出後はサイクルタイムと比較し、工程のどこにギャップがあるかを確認することで改善につながります。

サイクルタイム=タクトタイムを実現する重量IoT

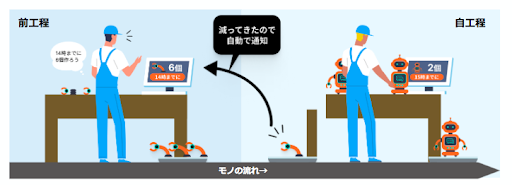

タクトタイムを守るためには、工程ごとの仕掛品や資材在庫を正確に把握することが欠かせません。

しかし、現場ではどの工程に、どれだけ仕掛品が滞留しているのかブラックボックスになりやすく、ボトルネックの発見や改善が遅れがちです。スマートマットクラウドなら在庫をリアルタイムに見える化

スマートマットクラウドは、重量センサーで在庫量を自動計測し、クラウド上にリアルタイム反映するシステムです。

これにより、工程内・工程間にある仕掛品の数量を把握でき、以下のような改善につながります。- 仕掛品の滞留を即座に発見→ ボトルネック工程を特定

-

工程間の在庫バランスを最適化→ タクトタイムに沿った生産リズムを維持

-

棚卸・在庫確認の手間を削減→ 現場負荷を軽減し改善活動に集中

現場の「今」を重さで可視化「スマートマットクラウド」

スマートマットクラウドはリアルタイム実在庫の見える化で在庫管理、工程カイゼン・をアシストします。

実在庫データを取り続け、工程を跨ぐ流れの澱みを特定し、現場力の向上に寄与します。生産工程の進捗状況も重さで可視化。後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

AI x IoTで在庫最適化

スマートマットは、在庫データを蓄積しデータをAIが監視・解釈します。データを解析し、問題をタイムリーに抽出して改善を提案をします。常に在庫の最適化をし続けることができます。