在庫管理術

MRPとは?生産管理の基礎を世界標準の定義と具体例で徹底解説

MRPとは、生産計画を基に「必要なモノを、必要な時に、必要なだけ」調達・生産するための計算手法です。

この記事を読めば、MRPの仕組みや実務での活用イメージが具体的かつ論理的に理解できるようになります。

製造業の現場のプロフェッショナルが自信を持ってMRP/資材管理の議論に臨めるよう、MRPの本質を3つの要点に整理しわかりやすく解説します。

この記事でわかること

1. MRPの国際的な正式な定義と歴史的背景

2. 自転車の生産を例にした具体的な計算プロセス

3. ERPやJITとの違い

MRPとは?「必要なだけ」を計算する生産管理の心臓部

MRP=未来の在庫を計算する仕組み

MRP(資材所要量計画)とは、生産計画と部品表、在庫情報を基に、必要な資材の量とタイミングを正確に計算する計画手法のことです。

「MRPとは何か?」と問われたら、「未来の在庫や発注量を計画・最適化するための高度な計算ロジック」と端的にお答えします。いつまでに、どの製品を、いくつ作るかという生産計画から逆算し、現時点で本当に必要なモノを洗い出す、これがMRPの基本的な考え方です。

ありがちな誤解として、現場でMRPを単なる在庫削減のツールと捉えてしまうケースがあります。しかしMRPの本質は奥深く、その真価を理解するには、この概念が生まれた背景を知ることが近道になります。

世界標準の定義「APICS」が示すMRPの本質

MRPの本質は人間の意思決定のサポート

APICSとは、世界中の製造業が参照する生産管理の国際基準を定めてきた団体です。

生産管理の国際的な標準化団体であるAPICS(現ASCM)によれば、MRPは

「最終製品の生産計画に基づいて、その生産に必要なすべての品目(組立品、部品、原材料など)について、「何を、いつ、いくつ」発注または生産着手すべきかを決定するための一連の手順、意思決定ルール、および記録」

と定義されています。

少し長いのですが、ここで着目したいのは「意思決定ルール」という言葉です。

MRPは単なる計算機ではなく、科学的な根拠に基づいて「発注すべきか否か」という人間の意思決定をサポートする強力なロジックと考えています。

MRPからERPへ。生産管理の進化の歴史

MRPは1960年代に登場し、当初は資材(Materials)の所要量を計算する仕組みとして、生産に必要な部品や原材料の調達計画にフォーカスしていました。しかし現場では、資材が揃っても、人や機械の稼働計画がなければ生産は進まないという課題が浮き彫りになりました。

そこで誕生したのが MRPⅡ(Manufacturing Resource Planning) です。MRPⅡでは、資材に加えて人員のシフトや設備能力、工場ラインの稼働計画まで対象を広げ、工場全体を見える化し計画できるようになりました。

さらに1980年代以降は、製造現場だけでなく 販売・会計・人事・購買など、企業全体の活動を一元的に管理するニーズ が高まります。これを実現したのが ERP(Enterprise Resource Planning)です。ERPは企業資源計画ともいい、モノの流れだけでなく、ヒト・モノ・カネ・情報という経営資源すべてを統合的に扱い、経営判断のスピードと精度を飛躍的に高めました。

MRPからERPへの歴史の流れを追うと、MRPが単なる資材計画の仕組みにとどまらず、工場全体、さらには企業全体を支える基盤へと発展してきたことがわかります。

MRPが現代の生産管理システムにおいて出発点であり土台とみなされる理由が理解できると思います。

3ステップで理解!MRPの仕組みとは?

インプット → 計算 → アウトプットのシンプルな構造

複雑に見えるMRPの仕組みを理解するため、構造を分解して考えてみましょう。実は3つの情報をMRPシステムにインプットすると、アウトプットが出てくる、という非常にシンプルな構造になっています。

自転車の生産でシミュレーション

ここでは「自転車を100台作る」というミッションを任されたと仮定し、MRPがどのように役立つかシミュレーションしてみましょう。

インプット① 生産計画 (MPS):

「月末までに、自転車『○○○』を100台生産する」というマスタープランです。これが全ての計算の起点となります。

インプット② 部品表 (BOM):

自転車1台を組み立てるための「レシピ」です。ここには、「フレームx1, ホイールx2, サドルx1, ペダルx2...」といった、製品を構成する全ての部品とその必要数が正確に記載されています。

インプット③ 在庫情報 (Inventory Records):

今倉庫にどの部品がいくつある、というリアルタイムな在庫データです。例えば、「フレーム在庫: 30個, ホイール在庫: 50個, サドル在庫: 120個...」といった情報が記録されています。

総所要量から正味所要量を導き出すことがMRP計算の核心

3つのインプットが揃ったところで、MRPシステムは以下の計算を瞬時に実行します。

総所要量(GR)の計算:

自転車100台 × ホイール2個/台 = ホイールの総所要量 200個

自転車100台 × フレーム1個/台 = フレームの総所要量 100個

正味所要量(NR)の計算:

総所要量から在庫数を差し引き、「正味で必要な量」を算出

ホイール200個 - 在庫50個 = 150個

フレーム100個 - 在庫30個 = 70個

●総所要量から正味所要量の算出

| 部品 | 総所要量 Gross Requirements |

在庫数 Inventory |

正味所要量 Net Requirements |

|---|---|---|---|

| ホイール | 100台 × 2本 = 200本 | 50本 | 200 − 50 = 150本 |

| フレーム | 100台 × 1本 = 100本 | 30本 | 100 − 30 = 70本 |

アウトプット:

この計算結果に基づき、

「ホイールを150個、フレームを70個、〇月〇日までに発注」という購買計画や、「サドルは在庫が十分なので発注不要」といった製造指示が自動で作成されます。

MRPの計算は非常に重要な概念ですが、専門用語が多く、しかも英語や略語で表記されることが多いため、慣れないうちは難しく感じられることがあります。

下に主要な用語を整理した「MRP用語の早見表」をご用意しました。MRP理解の助けとしてぜひご活用ください。

●MRP用語早見表

| 略語 | 日本語名 | 英語名 | 意味・役割 |

|---|---|---|---|

| GR | 総所要量 | Gross Requirements | 各期間に必要となる理論的な数量(在庫や発注残を考慮しない需要量) |

| OH | 在庫 | On Hand | 期首時点で手元に残っている在庫数量 |

| SR | 受入予定 | Scheduled Receipts | すでに発注済みで将来入荷予定となっている数量 |

| PAB | 投影在庫 | Projected Available Balance | 在庫+受入予定−所要量で算出される見込み在庫量 |

| NR | 正味所要量 | Net Requirements | 追加で必要な量(投影在庫が安全在庫を下回った分を補う量) |

| PORc | 計画受入 | Planned Order Receipts | 正味所要量を満たすために、この週に入荷させるべき数量 |

| POR | 計画手配 | Planned Order Releases | リードタイムを考慮し、実際にこの週に発注すべき数量 |

MRPの成否は「BOMの正確性」で9割決まる

✍️ 専門家の経験からの一言アドバイス

まず取り組むべきは、会社の部品表(BOM)が正確かどうかを確認することです。BOMが不正確だと、せっかくのMRP計算も意味をなさず、誤った結果しか生みません。

私が以前ご支援した食品メーカーでは、ポテトチップスのレシピ(BOM)に「ジャガイモ:1個」とだけ記載されていました。しかし季節によってジャガイモの大きさは変わるためMRPで計算された必要量と実際の使用量に常にズレが発生し、その結果、原料が不足したり余ったりを繰り返していました。

このとき改めて実感したのは、「Garbage In, Garbage Out(入力が不正確なら、出力も不正確になる)」という原則です。

BOMをグラム単位に標準化し直した後、在庫の精度は大きく改善しました。

MRPの成果は、現場で基準を整えるこうした地道な作業にかかっているのです。

もう迷わない!MRPとERP、JITの決定的な違い

MRPが生産計画に特化するのに対し、ERPは経営資源全体を管理します。また、MRPが計画主導のプッシュ型なのに対し、JITは後工程主導のプル型であるのが特徴です。

会議でよく混乱の原因となるのが、MRPと関連用語との違いです。それぞれの目的と思想に着目すれば、その違いは明確に区別できます。

MRPとERPの区別は管理範囲の違いに注目

結論から言うと、MRPはERPシステムに含まれる、数ある機能の中の一部です。両者の最も大きな違いは、管理する情報の範囲にあります。MRPが生産と資材調達に関わるモノの流れを管理するのに特化しているのに対し、ERPはそれに加えて、販売、会計、人事といった企業活動全体の「ヒト・モノ・カネ・情報」を統合的に管理することを目指します。

●MRPとERPの機能範囲比較表

| 比較軸 | MRP(資材所要量計画) | ERP(企業資源計画) |

|---|---|---|

| 目的 | 生産計画に基づき、必要な部品や資材を欠品なく調達する | 企業全体の経営資源(ヒト・モノ・カネ・情報)を最適化し、部門横断で統合管理する |

| 管理対象 | 製品構成表(BOM)、在庫、調達計画、製造指示 | 生産・在庫・調達に加え、販売、会計、人事、購買など全社的プロセス |

| 導入効果 | 欠品防止、在庫削減・生産リードタイム短縮 | 経営数値の一元管理・部門間の情報連携・意思決定の迅速化 |

| 適用範囲 | 工場・生産管理部門 | 会社全体(経営層〜現場まで全社横断) |

| 性質 | プッシュ型(生産計画に従って前倒しで資材を流す) | プラットフォーム型(複数機能を統合し、全社共通基盤を構築) |

MRPとJITの区別は生産の思想の違いに注目

MRPとトヨタ生産方式で有名なJIT(ジャストインタイム)は、しばしば比較されますが、両者は優劣の関係ではなく、生産に対する思想が根本的に異なります。

MRPはプッシュ型という、 生産計画に基づいて、必要な部品を前工程から後工程へと「押し込んでいく(Push)」考え方です。計画的な大量生産に向いています。

JITはプル型という後工程でモノが使われた分だけ、前工程に補充の指示を出し、モノを「引っ張ってくる(Pull)」考え方です。多品種少量生産や、需要変動への柔軟な対応に向いています。

プッシュ型とプル型の違いを理解しどちらの方式が自社に適しているかを考えることが、生産効率化の重要な一歩となります。

よくある質問 (FAQ)

MRPとMRP2の違いや、Excelでの代用可能性など、よくある疑問に専門家が簡潔に回答します。

Q:MRPとMRP2の違いは何ですか?

A:MRPが資材管理だけを対象としていたのに対し、MRP2(製造資源計画)は管理範囲をさらに拡大し、工場内の設備能力や作業者の工数など、製造全体に必要なリソースまでも一元的に計画・管理できる仕組みへと進化しました。MRP→MRP2→ERPという進化の流れを理解することで、生産管理の本質と現代経営におけるMRPの位置づけが体系的に把握できます。

Q:MRPはExcelでもできますか?

A:Excelを使ったMRPの理論上の実現は可能ですが、実務では注意が必要です。製品の部品点数が多くなったり、生産計画の変更が頻繁に起こる場合、手作業による計算や管理ではオペレーション負荷が急増します。特にBOMの階層展開やリードタイムを加味したスケジューリングといった複雑な計算は、専用の生産管理システムを利用した方が正確かつ効率的です。

Q:リードタイムはMRPの計算にどう影響しますか?

A:リードタイム(発注から納品までにかかる時間)は、MRPが「いつ発注すべきか」を決定する上で極めて重要な要素です。例えば、納品に7日かかる部品があれば、MRPは必要になる日から7日前を逆算して、自動的に発注日を設定します。このリードタイム情報が不正確であれば、欠品や過剰在庫の直接的な原因となります。

【まとめ】MRPの本質を理解し、明日からの業務に活かす

MRPの本質は正確なデータに基づく未来の在庫計算です。最初のステップとして、自社の部品表「BOM」が正確かを確認してみましょう。MRPという言葉への漠然とした不安が、少しでも具体的な知識に変わっていれば嬉しく思います。

✍️ 専門家の経験からの一言アドバイス

もし明日からMRP改善の一歩を踏み出すなら、まずは担当製品のBOMと、工場のラインにある現物を照らし合わせることから始めてみてください。地道な現物確認の中に、今の在庫問題の根本原因が隠れているかもしれません。

MRPの本質は、現場の現実をデータに正しく反映させることにあります。その小さな一歩が、あなたの会社全体の生産性を向上させる、大きな変化に繋がっていくはずです。

スマートマットクラウドがリアルタイムで工程を見える化

IoTで在庫管理を自動化、工程カイゼン・DX推進

在庫置き場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

製造業のスマートマットクラウド の使い方について詳しく見る>>

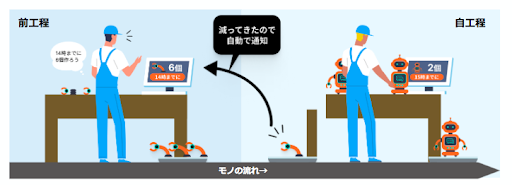

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

スマートマットクラウドで資材管理の効率化に成功した事例