製造業の事業者様へ

モノの流れを見える化して

生産QCDを高められる組織へ

生産QCDを高めるためのヒントが見つかる

3分でわかる資料をもらう製造業の現場でおきる、

さまざまな課題

スマートマットクラウドで

全て解決します

01 生産計画

DXを進めたいが、

モノに関するデータ取得が難しい

モノに関するデータ取得が難しい

- 現状の工程ではミスや歩留まりが多く、リードタイムも長いため、カイゼンに向けてデータ取得や新しい仕組みを導入したい

- DXや働き方改革など、カイゼン活動の効果を大きくするために、モノの流れ・モノの数に関するデータ取得を進めたい

スマートマットクラウドで実現できます!

- 戦略在庫の適正化

- 生産リードタイムの短縮

02 発注

部署間連携が難しく、

時間ロスや余計なコストと業務が発生

時間ロスや余計なコストと業務が発生

- 在庫確認・棚卸、発注に必要な部門間連携の負担・手間を削減し、生産停止時間を減らしたい

- 現場ごとにバラバラに副資材を購買・管理するためかかっている余計なコストと業務を削減したい

スマートマットクラウドで実現できます!

- 様々な発注ルールに対応した自動発注機能

- サプライヤー間の在庫も見える化

- 生産に影響する、欠品を防止

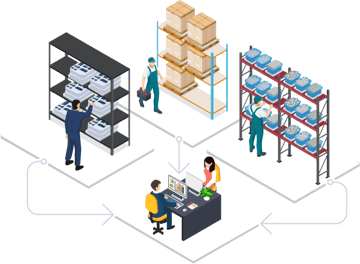

03 入荷・入出庫

目視確認が難しく、

数え間違いや記録ミスをする

数え間違いや記録ミスをする

- 人手や、バーコードをつかった理論在庫と実在庫に生じる差異をなくしたい

- エクセルや紙運用では無くならない人的記録ミスを削減したい

スマートマットクラウドで実現できます!

- クラウド上で実在庫データを見える化・管理

04 生産開始

属人化した管理があり、

リスクが高い

リスクが高い

- カンバンのデジタル化・自動化することで生産工程を止める属人的な管理を排除し、リスクを抑え過剰生産や欠品を防いで生産性を高めたい

スマートマットクラウドで実現できます!

- 不良やミスの予兆検知・予防

- 消費データの見える化、在庫最適化

- 組立のサイクルタイムの実績値をリアルタイムに可視化

- 工程内と間のトラブルを検知

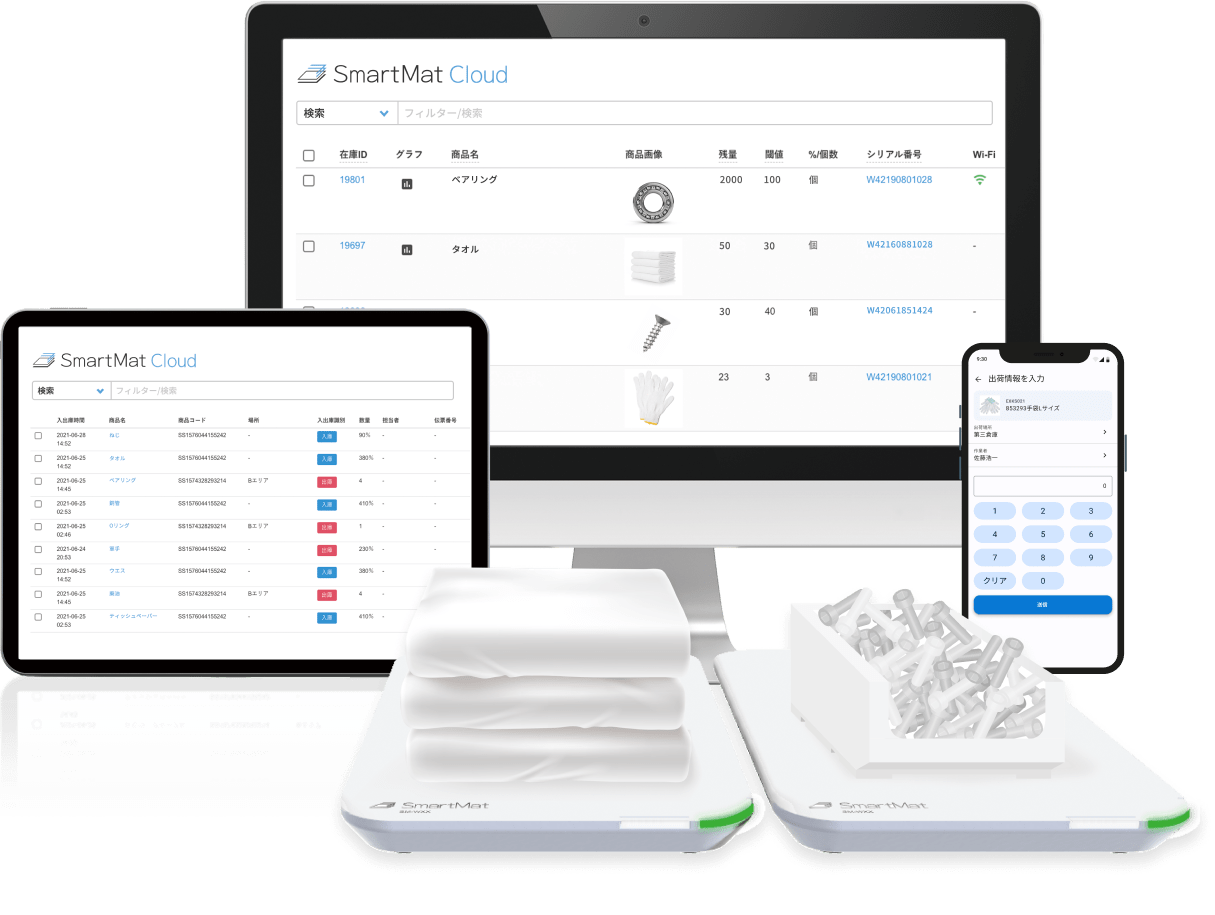

スマートマットクラウドなら、

人手をかけず大量の実在庫データを

リアルタイムに見える化

実在庫データを活用し、在庫圧縮や欠品防止など、在庫最適化を推進して財務効果を創出。

また、前工程・後工程でのモノの流れも把握できるので、生産品質や

リードタイムを高めるボトルネック把握を実現します。

製造業の幅広いケースで

利用されています

- 仕掛品・完成品の管理

- 製品に必要な副原料

- 液体や気体・段ボールなど

数えにくいモノ - 設備メンテナンスに必須な副資材

- ヒトの作業や

工場運営に使う消耗品 - 生産工程のなかの業務プロセス前後で

IN-OUTの把握 - 複数工程の間のモノの流れと

ボトルネック分析

製造業の様々な現場や資材で

カンタンに利用可能!

「在庫管理・棚卸・在庫のモノの流れ」を

置くだけで把握!

主な機能

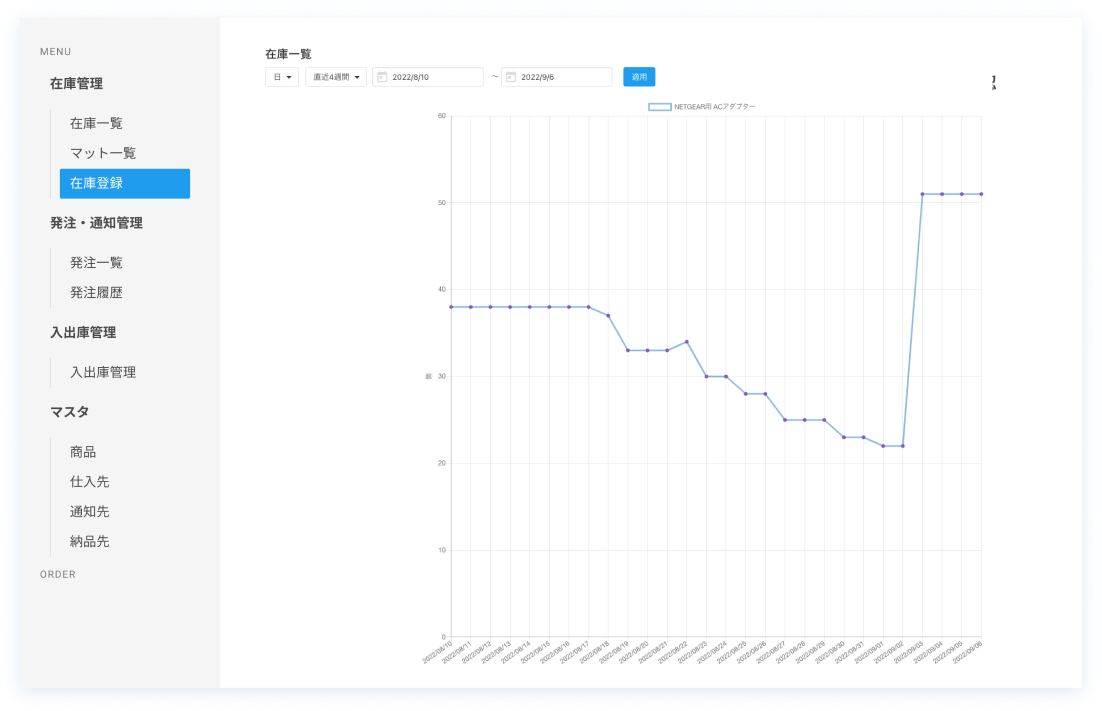

在庫把握・グラフ化

在庫把握・グラフ化

スマートマットが実在庫の重量を自動計測

- 定期的に管理物品の重量・個数をクラウドに自動記録。数える手間ゼロの在庫確認が実現

- 気体や液体なども管理可能

サプライヤー間の在庫も見える化

- 物理的に離れた自社ユニット工場間など、上流サプライヤーから下流工場の在庫状況を見える化

- リアルタイムで発注側の在庫消費量を把握できるので、調達リードタイムの短縮を実現

生産に影響する、欠品を防止

- 副資材や交換用設備パーツの欠品を防げるので、”欠品によるスケジュール遅延” がゼロに

消費データの見える化、在庫最適化

- 増減が毎日自動で記録されるため、在庫一覧の見える化や動きにくい在庫の最適化が可能

- 在庫の変動の分析が可能になり生産性向上

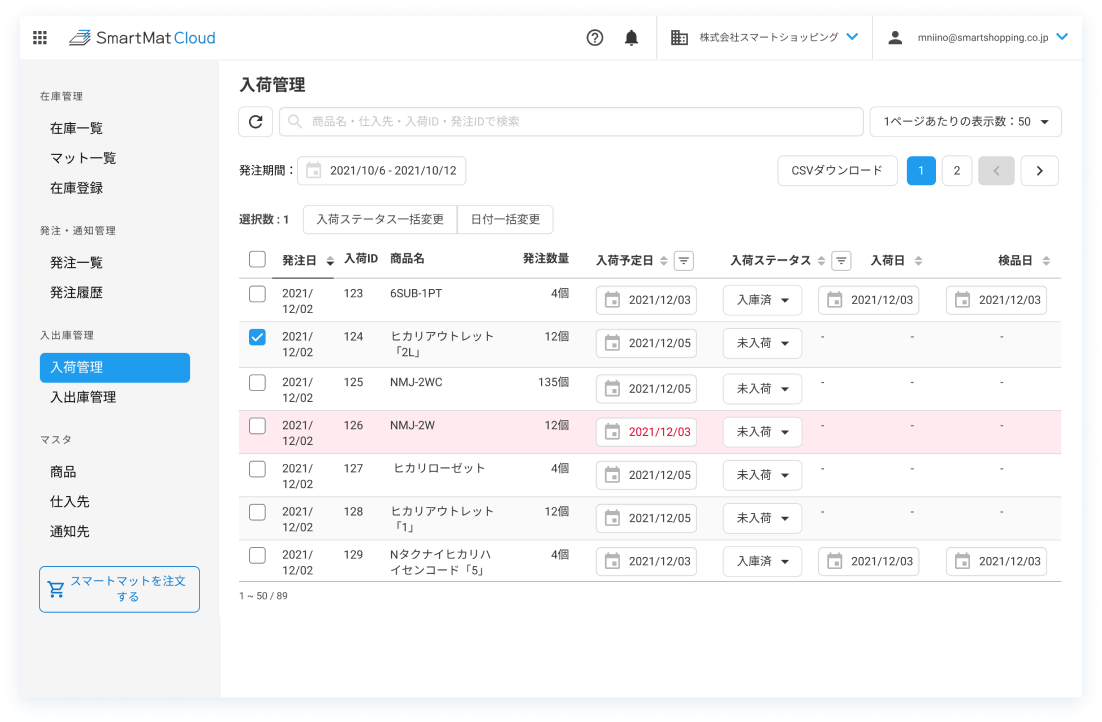

入出庫管理・アラート

入出庫管理・アラート

クラウド上で実在庫データを見える化・管理

- 管理物品の実在庫をリアルタイムで自動把握することで、理論在庫の精度も大幅に向上

- 絶妙な発注判断につながり、キャッシュフローにも効果的

遠隔から実在庫をいつでも確認可能

- 倉庫から離れた場所や全国に倉庫の拠点があっても、どこから、いつでも実在庫を一覧で確認可能

- 在庫の一元管理で、コミュニケーションのコストも削減

アラートで品薄を事前に把握

- ピッキング作業前に通知メールが飛ぶことで品薄を事前に把握

- 頻繁な現物確認は必要なし

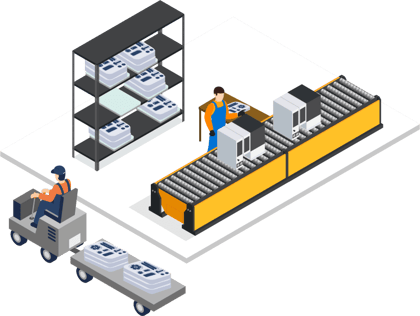

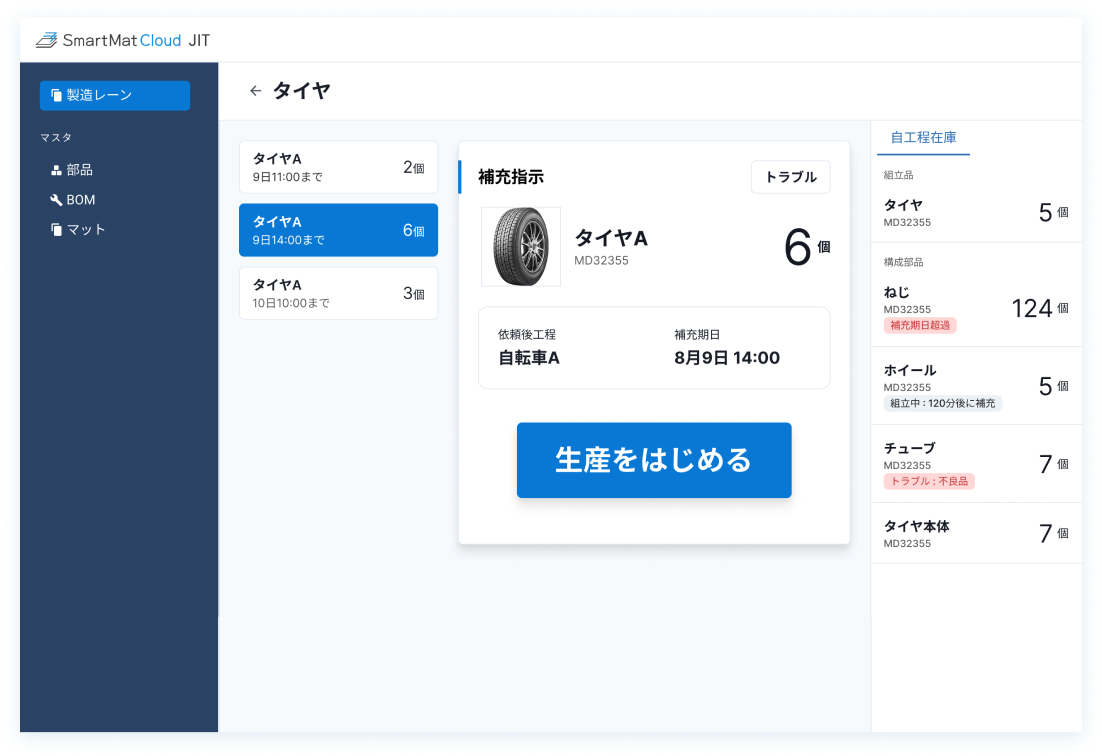

工程管理・生産指示

工程管理・生産指示

生産リードタイムの短縮

- 一部でなく、工程すべてのモノの流れが可視化されるので、ボトルネックの洗い出しが容易

- 工程全体を俯瞰したカイゼンが可能となり、生産リードタイムが短縮

サプライヤー間の在庫も見える化

- BOMと異なる行動を事前に検知

- 組み付け部品の数え間違い、添加剤の投入ミスなどのヒューマンエラー防止

戦略在庫の適正化

- 部品の需給がリアルタイムで見える化

- 需給の過不足が解消され、戦略在庫が最適化

- カンバン管理体制下へのサポート導入可能

導入事例

棚卸業務を月12時間削減!

さらに生産の遅延防止にも成功

株式会社日立産機システム

導入目的

- 毎月膨大な品数の棚卸を行う負担が重く、省力化したかった

結果

- 毎月の棚卸にかかる時間を12時間削減し、対象品目数を広げることができた

- 小物部品の欠品を事前に検知し、部署間の連携を自動化して生産ラインへの影響を防止。会社全体の業務を効率化を試行中

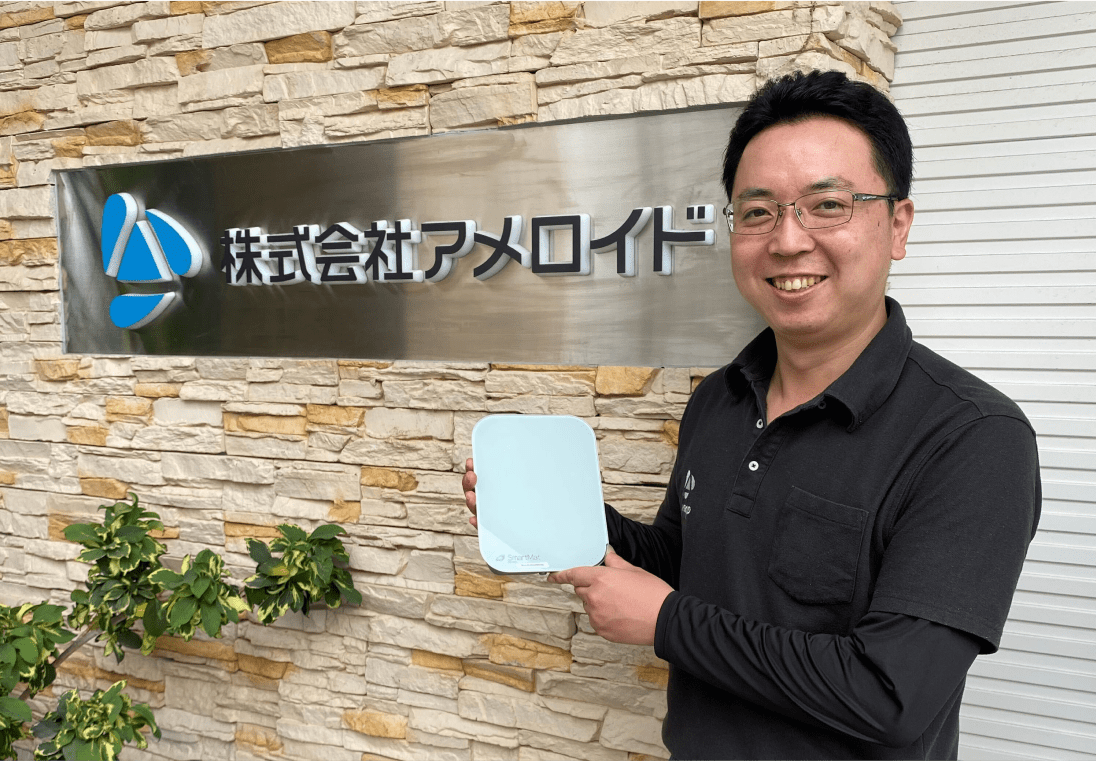

在庫管理工数の削減や消耗品の購買コストを

大幅削減。前工程との連結整流化に成功

株式会社アメロイド

導入目的

- 数百点の部品の在庫管理や棚卸の効率化と生産工程の改善

結果

- 棚卸工数を60%削減

- 複数拠点の消耗品を本社一括管理にし、発注コスト削減

- 仕掛品残量に応じた前工程への生産指示自動化(工程連結)

約1万点の部品の在庫管理と棚卸を効率化!

在庫データ利用で効率のよい発注も実現

名古屋ボデー株式会社

製造業向けカンファレンスの主催

業界最先端の有識者、現場で実務責任者の方々をお招きして知見を伺ったり、ビジネスの現場で実務を推進するリーダーから、スマートマットクラウドを用いて難所を乗り越えたエピソード伺っています。詳細は、スマートマットクラウドイベントページよりご覧ください。