在庫管理術

部品の在庫管理|細小部品や類似部品・選択嵌合部品等に適した管理システムと導入事例

この記事では、自動車や機械・家電といった製造業において欠かせない「部品」の在庫管理にどのような管理方法やシステムがあるのかを解説しています。

さらに重量から個数を算出するとい明解でシンプルなシステムをもつIoT重量計を用いた在庫管理システムとその導入事例をご紹介。スマートファクトリーや製造業のDXが謳われる昨今、まずは「部品」の在庫データの利活用による在庫管理・棚卸・発注業務の変革を行ってみませんか?

部品の在庫管理の重要性とは?分かりやすく解説

製造業における部品の在庫管理とは、Just in time*1の理念のもと、部品の適正在庫を維持することを第一目標とし、具体的には部品の在庫数量・種類や保管場所、やさらにはどの製品にどのような部品をいくつ使うのか、などの部品に関するさまざまなデータを一元管理することです。

部品の適正在庫を維持できない場合、過剰在庫となれば在庫スペースの圧迫やキャッシュフローの悪化、対して欠品が生じれば生産ラインの停止や納期遅延など機会損失や顧客の信頼度の低下する場合があるため、在庫管理は非常に高い精度が求められる業務となります。

*1:Just in timeとは「必要な時に必要なモノを必要な分だけ」準備や生産することで、ムダを徹底的に省き効率化すること。リーン生産方式の基本理念のひとつで製造業や物流業界で広く活用されている。

部品の在庫管理の課題|選択嵌合部品や数々の材質・形状・SKUがある部品管理の難しさ

部品を数多く扱う製造業が抱える課題は、形状や材質が微妙に異なり目視では分別しにくい類似部品・SKUが異なるなど、部品そのもに膨大な種類があり、扱う量も多く管理が難しいことです。

さらに部品自体が小さく二次元コードやRFIDタグが貼り付けられない、また消費スピードが予測できない選択嵌合部品*2があると、より在庫管理や発注業務が複雑化します。

部品の管理には上記のように莫大な種類と量がある上に、部品ごとに調達リードタイムや発注点が異なります。そのため在庫管理・棚卸・発注を含め、未だに有効な部品管理の方法を確立できずに課題を抱えている企業が数多くあります。

*2:選択嵌合部品とは、自動車業界で頻繁に用いられる部品。工程内で仕上がりを後から採寸し、数あるサイズの中から適合するサイズを選び、取り付ける部品のこと。日本の高い自動車技術力を支えている。

.png?width=680&height=346&name=Parts%20management%20method02%20(1).png)

部品管理の方法|脱エクセル?BOMの活用や在庫管理システムやアプリの活用がベスト?

製造業の部品管理にも役立つ部品構成表「P-BOM」

BOMとは「Bill Of Materials」の頭文字を取った略語で、ひとつの製品を生産するために必要な部品データのこと。部品構成表、もしくは部品表と呼ばれ、生産に必要な部品情報が端的に示されています。

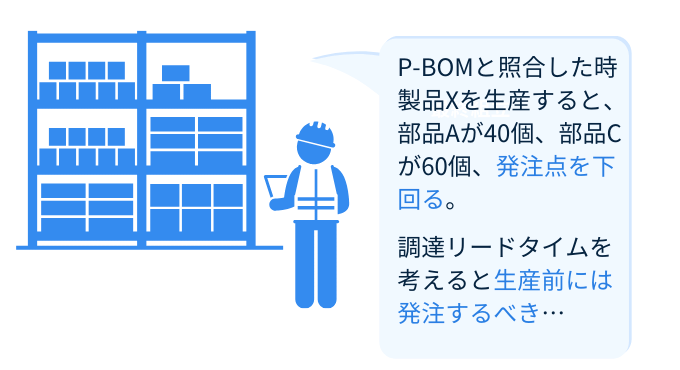

製品の生産に必要な部品のリストアップには、購買用のP-BOM*3を利用します。各部品の在庫量と照合して生産に必要な分の購入や、調達リードタイムを考慮した適正在庫の維持など部品管理の一端を担うことが可能です。

しかしながら部品の在庫管理全般をBOMだけで構築するのは難しいとされ、RPAやSAPなどの基幹システムと連携させて、別の在庫管理システムと併用するのが一般的です。

*3:P-BOMとは製品に必要な部品ごとに、仕入先・必要数量・部品の仕様・価格など購買時に必要な情報がまとまった部品構成表のこと。

アナログ感がぬぐえない「紙伝票×エクセル入力」

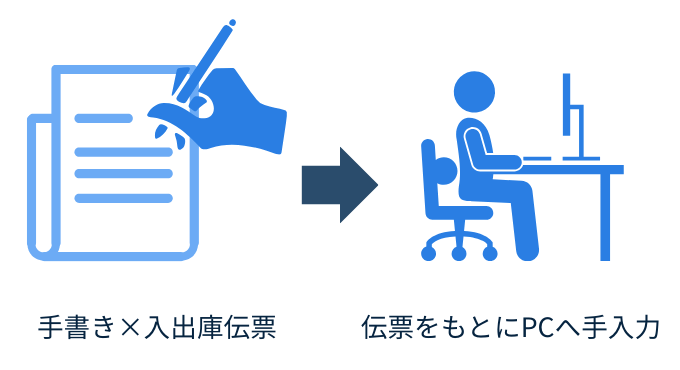

部品管理の方法として、「紙媒体での入出庫伝票」×「伝票をもとに在庫管理表*4への入力」という手法を採用している製造業もまだまだ多いようです。

ただし部品管理に至っては、その膨大な数と種類が大きなネックとなり、この手法では現場側ではモノの判別不良による伝票との齟齬発生、管理側では在庫管理表への入力ミスや誤削除や重複入力などが発生します。

また部品管理では類似部品や数えにくい部品の多さから、ミスが発覚しにくい特性をもちます。知らずに実際の数と管理している数との乖離が大きくなり、実地棚卸をして始めて乖離に気が付くという点がデメリットです。

そのため、近年では脱エクセル化、脱手書き伝票の動きがあり、部品管理に適した在庫管理システムの導入を考える企業が多いようです。

*4:表、この場合エクセルやGoogleスプレッドシートなど表計算シートを用いる。

管理コードを棚やケースに貼りつけ、スキャンする「在庫管理システム」

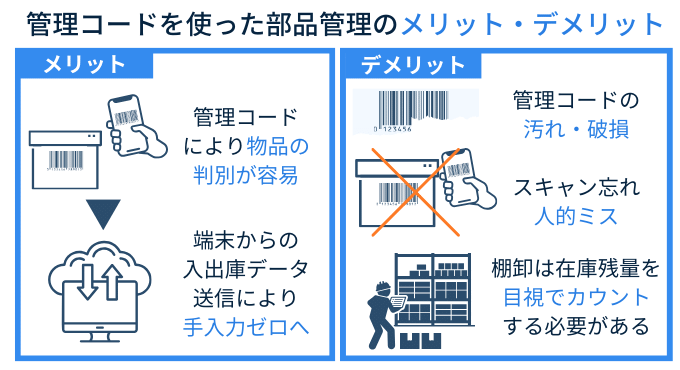

部品の在庫管理システムで重要なのは、まずはシステム自体が部品の種類を判別した上でデータを収集・管理して、ヒューマンエラーを軽減することです。そのため部品を収める棚やケース*5に二次元の管理コード*6を貼りつけ、それをアプリや専用スキャナーで読み取り、物品を判別させるという手法があります。

物品を判別したうえで、出入庫数データを端末から入力。そのデータが在庫管理表に反映され、一元管理が可能となるシステムが部品管理に適しています。

ただし、管理コードを部品ごとに貼りつける手間、またコードが汚れたり破損していたりした場合には新たに管理コードを作成して貼る手間がかかる点がデメリットです。

さらに急に出庫が必要になった、納品日が急な前倒しで入荷した、その際に端末が手元になく、「スキャン+入出庫データ入力」という工数を飛ばし、その後で行うべき処理を忘れてしまうという人的ミスが発生するのも否めません。

また実地棚卸の際には、ケースや棚に残っている部品が在庫管理表の数量と一致するか目視で一つひとつカウントする必要があり、実地棚卸の労力はあまり軽減されません。

*5:2次元コードを使う管理システムでは、小さな部品一つひとつに二次元コード等が貼り付けられず、また貼りつけられる大きさだとしても、組立・組付けの際に邪魔になるので現実的ではない。そのためケースや棚に収納し員数管理を行うのが一般的。

*6:QRコードやバーコード、RFIDタグなど

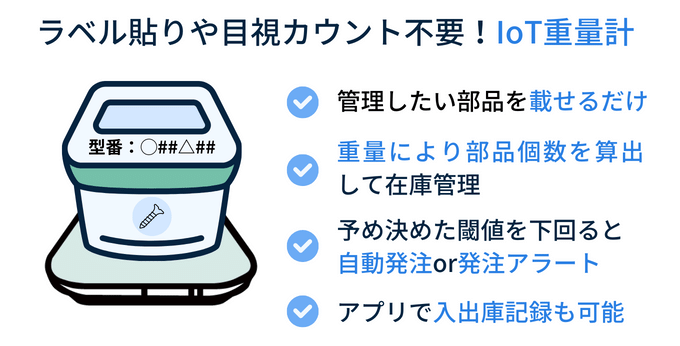

ラベル貼りや目視カウント不要!数量管理から発注までを叶えるIoT重量計

「重量から個数を算出する」という明解なシステムを持つIoT重量計は、管理したいモノを重量計に紐づけて載せておくだけでOK。あとは重量計が自動で部品の重さを検知し、クラウド上で部品個数*7としてデータを管理します。

一日に数回ある計測タイミング*8からリアルタイム実在庫を把握し、発注までの工数を自動化。予め決めた閾値を下回ると自動発注or発注アラートをかける自動定量発注、もしくは定期的に在庫が減った分だけ発注ができる自動定期発注も可能です。

日々の在庫管理や棚卸の超効率化だけでなく、過剰在庫や不動在庫の見える化、欠品を防ぐ自動発注や発注アラートなど、生産ライン停止による機会損失を防ぎ、在庫スペースの圧迫やキャッシュフローのカイゼンにも効果を発揮します。

*7:設定によっては割合(%)としての表示も可能。もちろんケースや容器などの風袋も差し引ける。

*8:計測タイミングと計測頻度は、管理品目によって設定することができます。

IoT重量計を用いた部品管理の改善事例

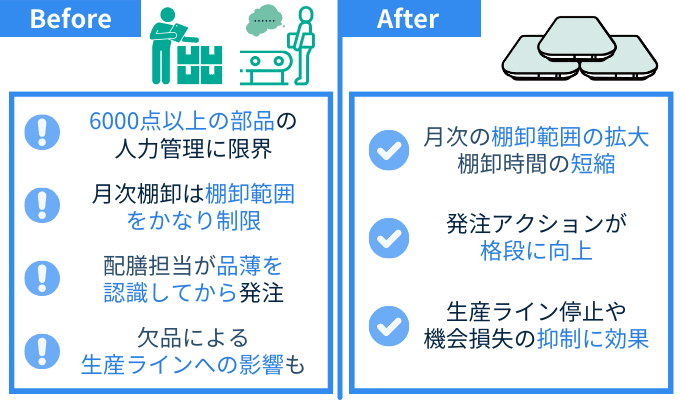

「細かく数えにくくSKUも膨大な部品」の実在庫と理論在庫の乖離を限りなくゼロに

●業種:製造業(産業用モーターや空気圧縮機など産業用機器メーカー)

◆抱えていた課題

- 6000点を超える膨大な部品の人力での管理に限界

- 月次で全棚卸が行えずに、やむを得ず棚卸範囲を制限

- 小部品の発注は配膳担当が品薄に気づいてから

- 欠品が生じ、生産ラインへの影響が出たことも

適正在庫を維持するためにも、棚卸を省力化して循環棚卸から全体棚卸へ移行したい。また部品の使用直前まで品薄に気が付かないことがあり、欠品が生じやすい環境を改善したいという要望があった。

欠品が生じるのは配膳担当が品薄に気づき、工程担当に連絡を入れ、発注状況を確認してから調達部門に部品入荷を依頼するという、伝言ゲームのような業務フローとなっていることが原因と考えられた。

◆IoT重量計を用いた在庫管理システムの「スマートマットクラウド」を導入

IoT重量計(スマートマット)のA6からA3までのサイズ展開、スマートマットを複数枚組み合わせるマルチマットの活用など、さまざまな部品管理への汎用性の高い仕様が決め手となった。

現在では、Oリングやボルトなど、細かくて数の多い部品や使用直前まで品薄に気が付きにくい部品の計144品目(合計205台)にスマートマットを利用。月次の棚卸範囲が広がり、棚卸時間の短縮にも効果があった。

さらに予め決めておいた部品残量の閾値を下回れば、自動発注や発注アラートをかけてくれるため、発注に対するアクションが格段に向上し、欠品による生産ラインの停止・機会損失を防ぐことができている。

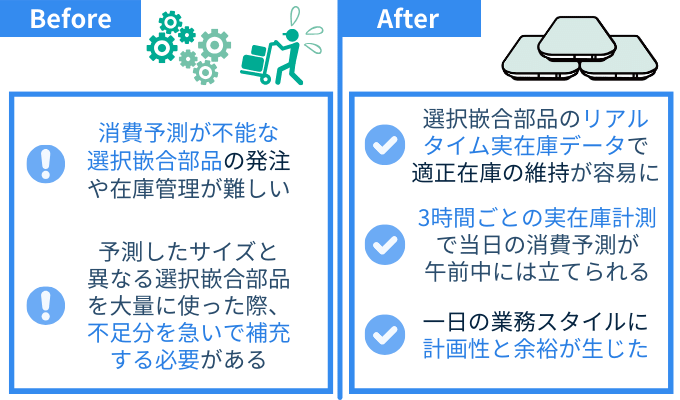

消費予測が難しい選択嵌合部品をリアルタイム実在庫データと自動発注を武器に適正在庫を維持

●業種:製造業(自動車メーカー)

◆抱えていた課題

- 消費予測が不能な選択嵌合部品の発注・在庫管理に難しさを感じていた

- 急いで不足分を補充するために担当者が工場内を走り回る

自動車を1台製造するために、シムリング・シムプレートやタペット・クランクメタル・ベアリングといった駆動系に必要な部品のサイズや数量は工程内での仕上がり具合によって変わってきます。

そのため、自動車メーカーでは選択嵌合部品として同じ部品の微妙なサイズ違いを数多く取り揃えています。しかしながら、どのサイズの部品を使用するのか消費予測が難しいため、部品の補充や発注に課題を抱えていました。

さらに、予測していたサイズと異なる選択嵌合部品を大量に消費した場合、現場への補充や新たな発注に担当者が工場内を走り回り、さまざまな対応を行っていました。

◆IoT重量計を用いた在庫管理システムの「スマートマットクラウド」を導入

全ての選択嵌合部品の在庫量を見える化・発注アラートをかけることによって、適正在庫の維持が容易になった。また3時間ごとにIoT重量計で実在庫を計測することで、午前中にその日の選択嵌合部品の消費予測が立てられ、午後以降に計画的に発注や補充作業を行うことが可能に。

補充や発注アクションを早期に起こせることで、一日の業務スタイルに計画性と余裕が生じるようになった。リアルタイムという頻度で取得したデータを業務カイゼンにつなげることが出来るようになった。

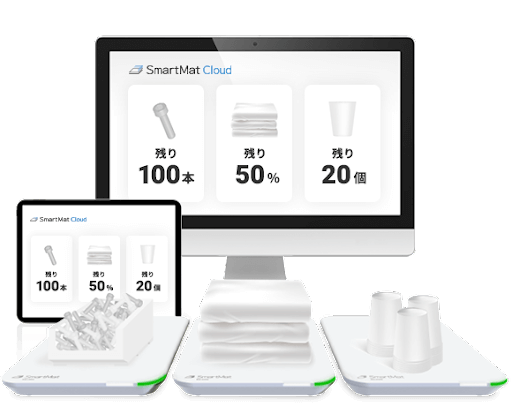

管理工数や発注業務が煩雑な「部品」の在庫管理を解決!IoT重量センサを用いた「スマートマットクラウド」

現場のあらゆるモノをIoTで見える化するDXソリューション「スマートマットクラウド」を使えば、在庫管理・棚卸・発注の自動化が可能。過剰在庫・滞留在庫・不動在庫を特定し、在庫圧迫の削減によるキャッシュフローの正常化、さらに自動発注や発注アラートにより適正在庫の維持を強力にサポートします。

IoT重量計により正確に重さを計測し、個数や割合を算出。数えにくい液体・粉末形状の原料、管理の難しい仕掛品や細かい部品の員数管理にも適しています。計測したデータはクラウドを介して管理画面上にリアルタイム実在庫データとして反映されるため、実在庫を確認するために現場や倉庫に足を運ぶ必要はもうありません。

倉庫や各拠点の点在している在庫、冷蔵庫やラックの中など、目の届きにくい場所の在庫も遠隔からリアルタイムに一元管理が可能。

◆特徴

- 在庫管理工数削減:日次・月次での在庫確認と発注を自動化

- 欠品・過剰在庫防止:自動発注機能の活用で適正在庫を維持

- 在庫差異を縮小:重量計測で正確な在庫数を自動記録

棚卸と入出庫管理を現場で簡単に。SMCアプリ「Handy App」を活用

スマートマットクラウドのアプリ「SMC Handy App」を使えば、スマートマットに在庫を載せる・取るときにスマートフォンのカメラでバーコードを読みこんで、在庫情報を現場でサッと登録。

商品バーコードに情報があれば、有効期限・ロット情報も簡単登録できるようになりました。

スマートマットクラウドの初期設定も「Handy App」があればクイックに完了。スマートマットのシリアルIDをカメラで読み込むだけで、簡単にマットと在庫の紐付け登録ができます。

【Handy Appの機能】

- 棚卸:在庫残量確認・マットと紐付けていない在庫の残量登録

- 出荷処理:担当者、出荷先、在庫の出荷数の登録

- 入荷処理:担当者、在庫の有効期限・ロット情報ごとの入荷数の登録

- スマートマットクラウド初期設定:在庫情報とスマートマットIDの紐づけ

●さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。また定量発注方式、定期発注方式どちらも自動発注が可能。また手動発注したい場合は、発注点や閾値を超えれた際のアラート通知設定もできます。

●在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

●置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

●API・CSV・Wehookでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

膨大な種類・量の部品の効果的な在庫管理を実現したスマートマットクラウドの導入事例

スマートマットクラウドは、現在多くの企業様に導入いただいています。IoT重量計により、管理が難しい大小さまざまな部品の員数管理に成功した事例をご紹介します。

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/