在庫管理術

4M【製造業の品質管理における4Mとは?4M分析と書き方・4M変更管理・4M管理表・派生語の5M+1Eと6M】

この記事では、製造業・品質管理の4M、4M分析と書き方、4Mの申請、4M管理表、5M+1Eと6Mについてわかりやすく解説していきます。

4Mとは

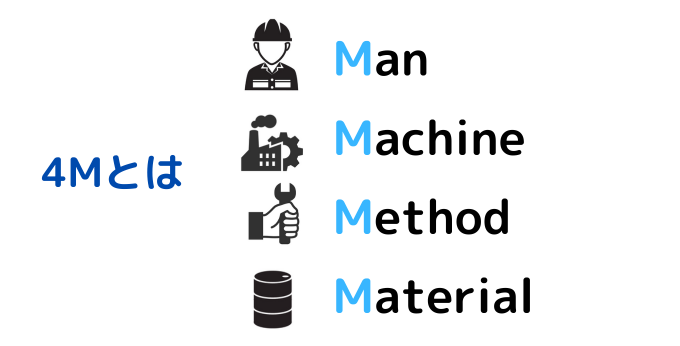

4Mとは、物事をMan(人)、Machine(機械)、Material(材料)、Method(方法)の4つの要素で考える手法です。

4つそれぞれのアルファベットの頭文字から、4Mと呼ばれています。

4Mは、製造業などの生産ラインの現場で製品の品質管理を正確に行うために欠かせない要素で、問題の発見や、その解決、改善などに役立っています。

製造業・品質管理の4Mの詳細をわかりやすく

製造業・品質管理に欠かせないMan(人)、Machine(機械)、Material(材料)、Method(方法)の4つの要素をそれぞれ詳しくみていきましょう。

Man(人)

人=現場の作業員・スタッフのことです。一定の品質を保つには、現場の作業員・スタッフの能力を維持・管理することが不可欠。

製造過程においては、機械の制御や操縦、材料の選別や確保、正確かつ迅速な方法を実施するなど、熟練・鍛錬された技術やスキルが必要です。

そのためには、各作業員・スタッフのスキルや適正を分析・把握し、しっかり管理の上、作業別に的確な作業員・スタッフの配置を考えなければなりません。

機械や材料、方法はすべて人の手によるものであり、「人」こそが4Mの中の基礎であり、最も重要とされています。

Machine(機械)

製造業の生産の現場には、さまざまな機械や設備が導入され、稼働しています。

製品の安定した品質を維持するためには、これらの機械や設備の以下のような管理が必要です。

- 最新機械や設備の導入・開発

- メンテナンスや点検

- 機械や設備の的確なレイアウト(配置)

- 機械や設備を効果的に使いこなす人材の配置

Material(材料)

製品を製造するには、さまざまな原材料や部品などの資材を調達することが必須です。

そして製品の品質管理において、安定した製造を行うためには、以下のような材料の管理を行う必要があります。

- 材料の調達量(機会損失や過剰在庫予防)

- 材料の調達手段(仕入れ先の選定・購入場所からの流通方法・購入価格)

- 材料の検査(欠陥や不足がないかの確認)

Method(方法)

方法=製品を製造する方法のこと。

品質管理において、各製造工程の標準化(決められた手順・方法)も必須です。

そのためには、マニュアルの作成、マニュアルの見直しを行います。

事故や災害対策に役立つ4M分析とは

4M分析とは

労働における事故や災害の原因を分析したり対策を検討する際に要因を4Mで分析する手法を「4M分析」といいます。

4M分析に使用する4Mは、Man(人)、Machine(機械)、Media(媒体)、Management(方法)の要素となります。

- 人(Man)本人及び本人以外の直接関与した人、人的原因

- 機械(Machine)設備、機械などの原因

- 媒体または環境(media)作業環境、マニュアル、作業情報などの原因

- 管理(management)管理システム、方法の原因

4M分析のやり方

実際に、紙を4つに区切ったラインを引き、それぞれ4箇所を人(Man)、機械 (Machine)、媒体または環境(media)、管理(management)に分類し、それぞれの原因として思い当たるものを書き出してみましょう。

4M分析の結果を現場スタッフで共有、精査することで事故や災害の再発防止を図ることができます。

4M変更管理【管理表・マニュアル・申請書】

4Mは、担当者の変更など変更管理を行う際にも活用されます。

変更管理とは、品質管理の要素である4Mを管理して製品の品質を維持することです。

ちなみに品質管理に定評のあるトヨタなどにおいては、変更管理は変化点管理とも呼ばれています。

変更管理では、以下のような4Mの変更点を明らかにします。

- Man(人)担当者の変更/ローテーション・休暇など

- Machine(機械)機械や設備の新設・変更・移動・改造/工場の移転・新設/工具の変更・更新など

- Method(方法)製造方法・操作方法の変更/製造条件の変更など

- Material(材料)材料や仕入れメーカーの変更など

上記の4Mの変更点を、変更があるごとにマニュアル・管理表・4M変更申請書に明文化し、予想される影響やその対策を記入しておきます。

事前に予測できなかったトラブルが発生した場合も、変更点を記入しておくことが速やかな原因特定と解決につながります。

品質管理に追加された新要素とは【5M+1Eと6M】

4Mの進化系の登場

流行や新製品の開発・販売がめまぐるしい昨今、製造業における生産の現場も常に変化や変更が求められています。

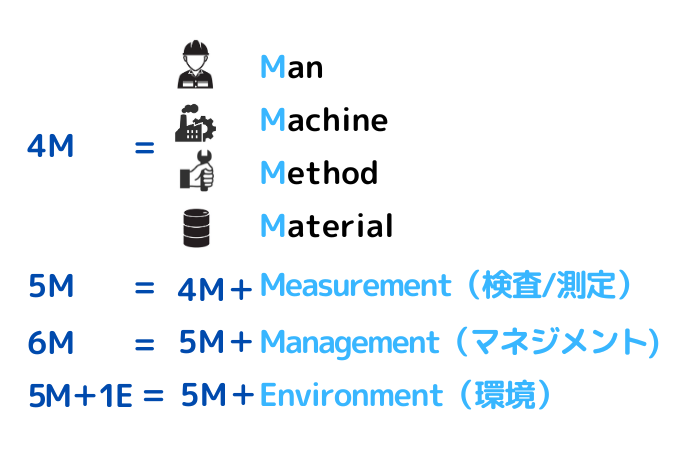

このような背景から、これまでは4Mで十分だった品質管理に新たな要素が必要になり、登場したのが5M+1Eと6Mです。

これらは、いわば4Mの進化系とも言われ、実際に品質管理の現場で活用が広がっています。

検査・測定の要素を追加した5M

5Mとは、4MにMeasurement(検査・測定)の要素を加えたものです。

原材料の正しい計測、品質測定や検査は製品の品質維持に不可欠です。測定と検査基準を統一し、計測・検査の精度を高めていく必要があります。

環境要素を追加した5M+1E

5Mに環境要素を加えたものを5M+1Eといいます。製造業では工場内の温度や湿度、気圧等の環境が品質に影響を及ぼします。品質の安定には、品質に関係する環境条件を一定に保つ必要があります。

マネジメントの要素を加えた6M

5Mにマネジメントの要素をプラスしたものが6Mです。製造業では多品種少量生産が主流となり、ひとつのラインで複数品種の製造をおこなうことが増えています。生産ライン全体を俯瞰して把握し、どのラインで何をどれだけ生産するか決定するマネジメントの重要性は高まりつつあります。

品質管理と4M

特性要因図の書き方

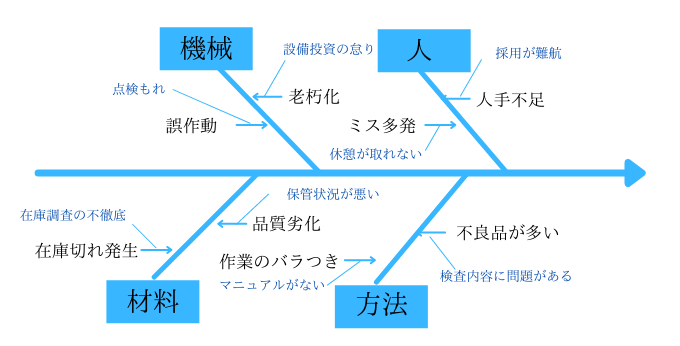

4Mをつかって原因の本質をスムーズに究明できることを製造業の品質管理に役立てることができます。その時に使用する図が、特性要因図です。

特性要因図(とくせいよういんず)とはQC手法のひとつで、結果をあらわす尺度、不良率、売上⾼といった特性と要因との関係を整理して魚の骨のような形をした図を作成します。

●特性要因図の書き方

品質管理と工程管理に役立つセンシング技術

安定した品質管理を行うために、役立つのがセンシング技術です。具体例をあげると重量センサを搭載したIoTデバイスを使って、製造に必要な原材料や部品、仕掛品の数を計測することができます。

こうしたIoT技術は製造現場だけでなく、工程管理部門や購買部門にとっても有益で、リアルタイムの原材料・部品・仕掛品の数を見える化し、リードタイム短縮を実現することができます。

リアルタイムで在庫数を把握!スマートマットクラウドで在庫管理・発注を自動化

現場のあらゆるモノをIoTで見える化し、在庫管理・発注を自動化するDXソリューション「スマートマットクラウド」。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。タグやバーコードの貼り付け・読み取りなどの作業負担もなく、管理画面から実在庫の自動記録や、確認ができます。

●さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

●在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

●置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

● API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

●リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。

IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

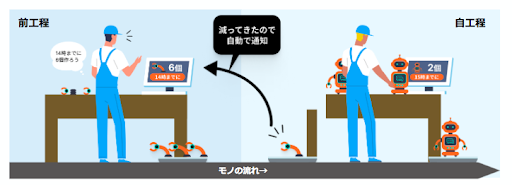

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

◆特徴

- 遠隔で在庫を一元管理:倉庫や各拠点の在庫を管理画面で一元管理

- 需要に見合った供給を実現:ひとつ前の工程に伝え、過不足なく生産できる

- 生産効率を最大化:リアルタイムかつ自動で伝え、ムダがない

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/