在庫管理術

【受発注システム】受発注業務を効率化するツールの選び方とは?

受発注システムとは

受発注システムとは本来、書類作成や在庫確認などの煩雑な処理や手順を数多く含む受発注業務をシステム化し、受注側と発注側の各処理をシステム上で完結することで、業務効率化の実現が可能なシステムです。

また受発注システムはオンライン上で受発注業務のやり取りを完結させるため、「Web受発注システム」とも呼ばれ、クラウド・SaaS・ASP*1といった形態で提供されています。企業間の取引で発生するデータを自動的かつ電子的に送受信する仕組みは、EDI*2と呼ばれています。

在庫管理・出荷管理・請求管理・顧客管理などの受発注に関わる機能が付随されていたり、さらにERPやSAPなどの統合基幹系システム*3との連携が可能な製品やサービスがあります。

*1:ASPとはアプリケーションサービスプロバイダ(Application Service Provider)の頭文字を取った略語で、ネットワークシステムを通じてアプリケーションソフトウェアや付随するサービスをユーザーに提供する事業者のこと

*2:Electronic Data Interchangeの略で、事業所がコンピュータをネットワークでつないで、伝票や文書を電子データで自動的に交換すること

*3:基幹系システムとは、企業の業務内容と直接関わるシステムで、生産・販売・在庫管理システム・人事・財務会計システムが含まれます。企業の基本的要素である「ヒト・モノ・カネを管理するシステム」であり、ERPやドイツのSAPが各基幹システムを統合し、一元管理ができる代表的なシステムです。

.png?width=680&height=346&name=Ordering%20system01%20(1).png)

受発注システムの選び方

受発注システムを導入する際には以下のようなポイントに注意して選びましょう。

- 導入の際に受注側・発注側への導入サポートの有無

- 受注側が主体で導入した際、発注側は無料で利用できるのか

- 発注側が主体で導入する際、受注側に精度の高い対応サポートがあるか

- 小売店ではフリープランから始めるのが得策

- 社内独自の受発注フローに適したカスタマイズができるか

- 同じ業種や同規模の企業の活用事例があるかどうか

- 基幹システムに連携できるか

受発注双方の利便性を考える

受発注システムを導入する際には、自社だけではなく取引先の了承も得る必要があります。そのため、受注側・発注側のどちらにも導入サポートやシステムトラブルの際の対応サポートがあることが不可欠です。

特に受注側が主体となって導入する際は、発注側は無料でシステムを利用できるほうが望ましいでしょう。

受注側が受発注システムを率先して導入する傾向がありますが、飲食店や宿泊業、病院・クリニックなど多種多様なモノを扱う業種では発注側が主体となって受発注システムを導入することも稀ではありません。

その場合は受注側の受注フローの流れを把握し、基幹システムへの連携など精度の高い導入サポートが必要となってきます。

.png?width=680&height=390&name=Ordering%20system02%20(1).png)

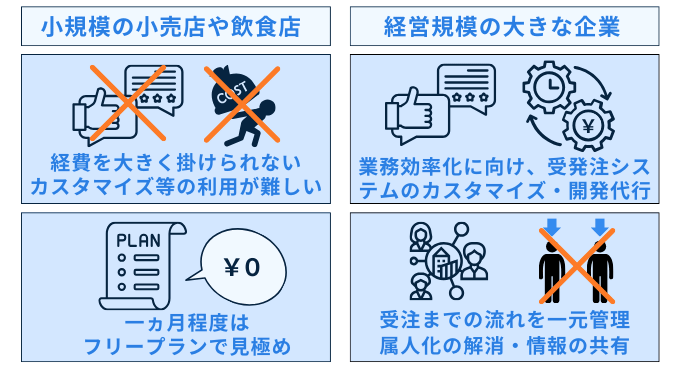

パッケージをカスタマイズ、無料プランも考慮に入れて

経営規模が大きくはない小売店や飲食店などが主体的に受発注システムを導入する際には、まずはフリープランからお試しするのが得策。受発注システムに月々それほど経費をかけられない、導入予算が大きくないという理由から、受発注システムのパッケージをカスタマイズや拡張プランを用いずに、そのまま利用せざるを得ない場合があります。

そのため、自社の発注フローを受発注システムに合わせこめるか見極める必要があり、1ヵ月程度は無料でお試しできるサービスを提供している受発注システムを利用するほうがよいでしょう。

一方で、規模の大きなメーカーや卸業者の受発注システムの導入には、受注業務をさらに効率化できるかにフォーカスを当て、受発注システムをカスタマイズする、もしくは受発注システムそのものを開発代行している会社に依頼するという手段を講じる場合もあります。

既存の受注フローや営業マンと顧客先との関係によっては、どうしても属人化してしまいがちな受注までの流れを一元管理することで、さまざまな改善点を洗い出し、情報の共有・カイゼンは業務効率化にむけて非常に重要です。

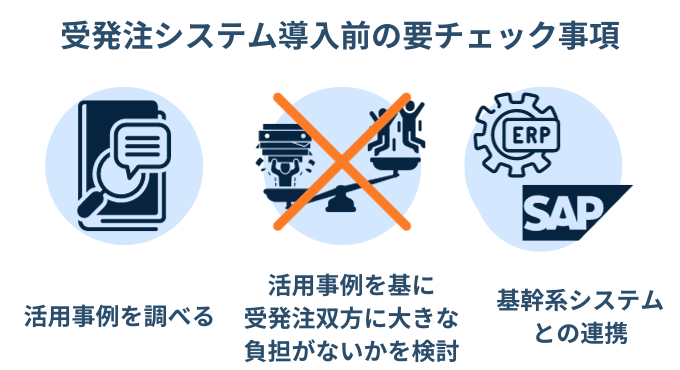

活用事例や基幹システムとの連携も必ずチェック

受発注システムを導入する前に、そのシステムがどのような業種・規模の企業に利用されているかHPなどで確認しましょう。またHPで開示されていない活用事例についても、営業の人間から聞くことはできます。

受発注業務は企業ごとにどうしても独特なフローを備えがちですが、同じ業種で同規模の企業が活用できている受発注システムなら、受注側・発注側双方にとって大きな負担なく導入できる可能性があります。

また、受発注は企業の利益や支出に直接関係するため、損益計算書*3や延いてはバランスシート*4にも受発注による企業の支出・利益額が正確に反映されなくてはなりません。

そのため企業の基幹系システムとの連携が取れるかどうかも必要条件になってきます。

*3:損益計算書とはある一定期間の決算期における企業の利益と支出を表す一覧表のこと。該当する機関の利益がどのように生み出されたか、その総額などが分かるようになっている。

*4:バランスシートとは賃借対照表とも言い、特定の時点における企業の財政状況を示している。企業の資産・負債・純資産の金額と内訳を表している。

受発注システムのメリット・デメリット

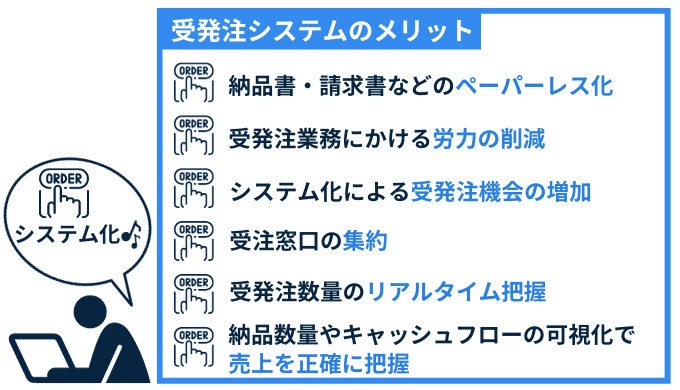

受発注システムのメリット

受発注業務をシステム化することで、次のようなメリットを得ることが可能です。

- 納品書・請求書などのペーパーレス化

- 受発注業務にかける労力の削減

- システム化による受発注機会の増加

- 受注窓口の集約

- 受発注数量のリアルタイム把握

- 納品数量やキャッシュフローの可視化で売上を正確に把握

電話やメール・FAXなどで発注書を受領することから始まり、在庫確認から発送手配、納品書や請求書の作成、販売・生産や財務の基幹システムへの入力といった業務が、受発注システムを導入することで全て自動化されるため、受発注における業務の効率化・労力の削減が見込めます。

またシステムを利用することで取引先の営業日・営業時間以外にも発注をかけておくことができたり、同じシステムを利用する企業が多ければ多いほど、受注窓口が1本化されたりするという点がメリットです。

さらに受注量による在庫量の変動をリアルタイムで把握できることから、少なくなった分の在庫を補充するための生産や新たな仕入れのタイミングが測りやすくなります。納品数量やキャッシュフローが可視化されることにより、売上変動の分析や月次決算処理の早期化にも繋がります。

受発注システムのデメリット

受発注システムの導入には以下のようなポイントにも注意しなくてはなりません。

- 取引先が受発注システムの導入に応じてくれない

- 取引先が既に別の受発注システムを導入している

- 在庫管理を適正化する必要がある

受発注業務は取引先と共に進める業務です。そのため受発注システムの導入には取引先も応じてくれる必要があります。特に発注側は導入コストが必要であったり、システム処理が複雑であったりする場合、導入に対して消極的になる可能性があります。

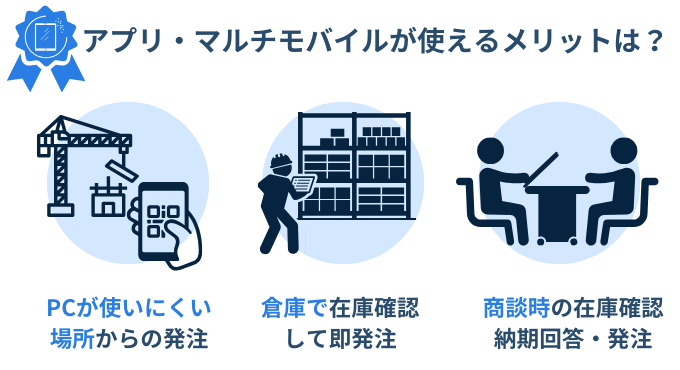

発注側の使用料は無料なのが望ましく、さらにPCだけでなくスマホやタブレットから倉庫や製造現場・店舗内や外回り先からでも発注操作ができる、また受注側の営業時間外でも発注をかけられるなどの利便性を示したほうがよいでしょう。

さらに在庫管理や棚卸が適正でないと、受発注システムだけ導入しても過剰在庫や欠品が相次ぐ恐れがあります。製造業なら生産リードタイムと在庫のバランスを採った生産計画を採るなり、受注生産体制であれば納品日の確実性を担保する必要があるでしょう。

また、卸業者ならそれぞれの発注方式に従い発注点を確実に守り、小売業者からの発注に応えられるようにしなくてはいけません。

%20(1).png?width=680&height=346&name=Ordering%20system10%20(680%20x%20346%20px)%20(1).png)

アプリ・マルチモバイルが使える受発注システムとは

受発注は煩雑で時間と手間がかかる業務が多いため、スマホやタブレットにシステム専用のアプリをダウンロードできたり、マルチモバイル対応のシステムも増えてきました。こういった端末利用のメリットは、PCが使いにくい現場や店舗、倉庫で在庫確認して即発注する場合や顧客との商談時でもスマホやタブレットから手軽に受発注システムを利用できるという点です。

アプリ対応の受発注システムで無料プランがあるものは?

受発注システムの導入契約を締結するまでは、カスタマーサービスにより導入サポートを受けることが可能です。その期間にシステムが自社に適しているか、カスタマイズがどれだけ出来るかを検証できます。

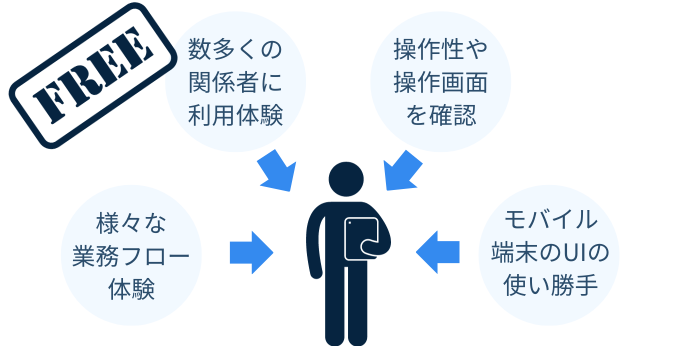

しかしながら数多くの従業員に様々な業務フローを体験してもらうためには、まずは無料でトライアルできる受発注システムを選ぶほうがベター。

無料版は機能が限られている場合が多いですが、システムの操作性や操作画面などの使い勝手の判断材料にはなります。特にスマホやタブレットでの利用シーンが多いと考えられる場合は、モバイル端末のUIが利用しやすい仕様であるかどうかを確認するのは不可欠でしょう。

受発注業務が抱える課題【在庫管理と生産管理】

受発注業務は帳票や請求書などの書類作成といった事務仕事に留まりません。どれほど良い受発注システムを導入したとしても、発注・受注の双方が円滑に商品をやり取りするには、適切な在庫管理や生産管理が出来ているかどうかがスムーズな業務遂行のポイントとなります。

発注サイドの課題

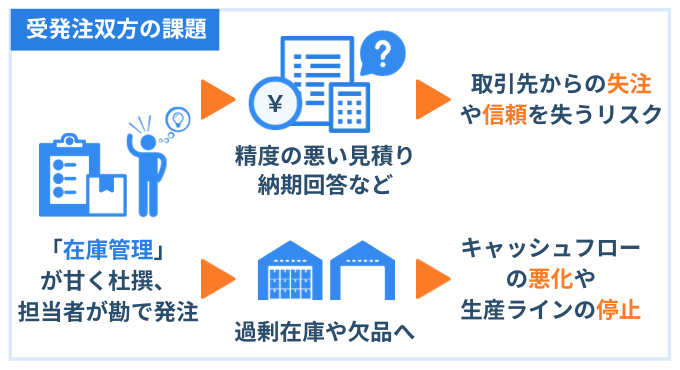

発注サイドの在庫管理が属人化していたり、怠っていたりすると、発注サイドは担当者の勘や経験則に基づいて発注をかけることがあります。その結果、過剰在庫や欠品の原因となることも。

それを防ぐためには、発注サイドは在庫の有高・消費スピードを把握し、安全在庫*4と発注閾値*5を決めて常に適正在庫を維持する努力が不可欠です。

受注サイドの課題

また受注サイドも同じく製品の適正在庫を維持する必要があります。またそれ以外に受注生産方式を採用している場合は、発注に対していつまでに納品できるかという納期回答の精度が良好でなくてはなりません。

そのためには製品の原材料も適切に在庫管理していることが必須条件となります。原材料の在庫管理が杜撰であれば、見積や納期回答に時間がかかったり、精度が低かったりして取引先からの失注や信頼を失うリスクが増えるでしょう。

*4:安全在庫とは季節要因などの需要や調達リードタイムに多少の変動があっても対応できるように備えておく在庫量のこと。

*5:発注閾値とは安全在庫の上に、発注してから納品されるまでの期間に消費するであろう在庫量を加算したもの。

適切な在庫管理とは|発注サイド

自社の在庫量を把握するための在庫管理には以下のような方法があります。

- 目視によるカウント

- 二次元コードによるスキャン

- RFIDタグによるスキャン

- 重量センサによるカウント

.png?width=680&height=400&name=Ordering%20system11%20(680%20x%20400%20px).png)

目視によるカウントは最もヒューマンエラーが起こりやすく、肉体的にも精神的にも人的負担が大きくなります。また在庫の種類や数量の入力の際にも人力となるため人為的ミスが起こりやすく、推奨できる在庫管理方法とは言えません。

二次元コード(QRコード・バーコード)はスキャンすることで、在庫の種類や数量の確認、納品・出入庫・出荷などの管理が可能であり、さらにQRコードは無料で作成可能、バーコードは既存のものを活用できるというメリットがあります。

ただし、一つひとつのモノをスキャンする労力や重複読み込みといったヒューマンエラーが発生する可能性があることがデメリットです。

一方でRFIDタグはリーダライタによる一括読み込みが可能なため、在庫の種類や数量を確認する労力は二次元バーコードよりも削減可能。また情報の書き加えができるため、商品ごとのトレーサビリティにも優れています。

しかしながら、RFIDタグを一つひとつのモノに貼りつける手間や、タグの性能によっては一括読み取りが不正確であったり、またリーダライタが1台20万円以上と高額であったりというデメリットがあります。

最後に重量センサは、重量センサと載せるモノをシステム内に紐づけ、後はモノを載せるだけでOK。重さにより正確な個数や割合を自動でカウントし、使った量が分かり難い液体や粉体の在庫管理にも適しています。

特筆すべきメリットとしては、重量センサの上に載せておけばスキャンしたり、目視確認する必要がないので、わざわざ倉庫まで足を運んで在庫量を確認する必要がないことです。

適切な生産管理とは|受注サイド

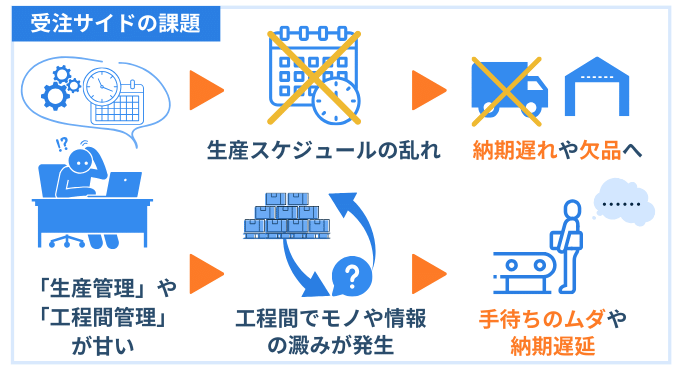

受注生産方式であっても、適正在庫を維持するための社内受注生産であっても、在庫管理だけでなく適切な生産管理が不可欠となってきます。

そうでなければ、生産スケジュールの乱れにより納期遅れや欠品に繋がったり、工程間のモノや情報の澱みが発生したりすることで後工程の手待ちのムダの発生に繋がり、結局は納期遅延となる場合もあります。

また生産工程の進捗度合を生産管理部門だけでなく、各工程間でもコミュニケーションコストをかけることなく把握することが出来れば、あらゆる生産工程における整流化に役立つでしょう。

受発注双方の課題を解決する方法

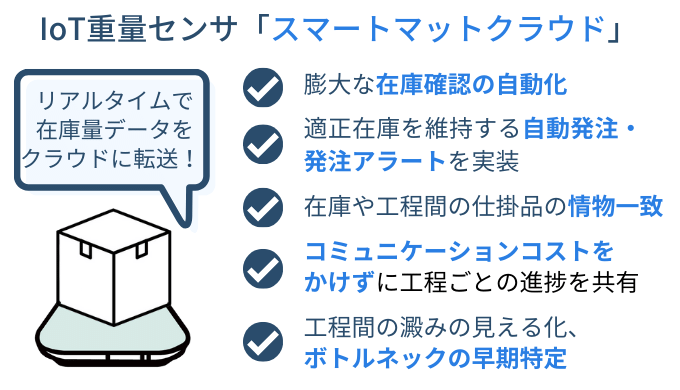

在庫管理と生産管理特の中で特に工程管理を適切に行う方法として、IoT重量センサを用いた「スマートマットクラウド」の活用があります。

リアルタイムで在庫量データをクラウドに転送するIoT重量センサのスマートマットを用いることで、

- 月次、日次の膨大な在庫確認の自動化

- 適正在庫を維持できる自動発注・発注アラートを実装

- 在庫や工程間の仕掛品の情物一致*6の状態が保たれる

- コミュニケーションコストをかけずに工程ごとの進捗を共有

- 工程間の澱みの見える化、ボトルネックの早期特定が可能

- 突発的な発注依頼に対して精度のよい納期・見積回答が可能

が実現されます。

受発注双方の課題である在庫管理を、リアルタイム在庫データの一元管理と発注の自動化により在庫管理業務を最大限に効率化。さらに梱包材や検査キットなどの目が行き届きにくい副資材も徹底管理します。

また受注サイドは生産管理、特にモノや情報の流れが澱みがちな工程間のボトルネックを明らかにでき、生産ライン全体のモノの流れをコミュニケーションコストをかけずに可視化、情報共有することが可能となります。

さらに高度なAPI技術で在庫データを受発注管理システムや生産管理システム、RPAへの連携が可能。在庫管理や生産工程の課題をゼロベースにした状態で、自社に適した受発注システム×アプリや受発注システム×モバイル端末を活用できます。

*6:「情物一致」とは、管理下に置かれた「情報」と実際に現場にある「物の数や状態」が一致していること。 製造業の場合では、完成品や工程間の仕掛品、部品、原料、梱包材、消耗品などの在庫データに間違いがなく、情報と現物の状態が一致していることを意味します。

受発注業務効率化をかなえる!「スマートマットクラウド」

在庫管理を超効率化

現場のあらゆるモノをIoTで見える化するDXソリューション「スマートマットクラウド」を使えば、在庫管理・棚卸の自動化・自動発注が可能になります。管理したいモノを重量センサであるスマートマットに載せるだけでOK。

重量計測のため員数管理しにくい細かい部品や液体・粉末形状の資材、また管理の難しい工程間の仕掛品もマットに置くだけで正確にカウント。もちろん製造業だけでなく、飲食業・ホテル・クリニックなどの在庫管理にも数多くの実績があります。

中央倉庫や本部倉庫だけでなく各拠点に点在している一時仮置き場・店舗・事業所、さらには冷蔵庫やラックの中など見えない場所についても、遠隔からリアルタイムで在庫を一元管理します。わざわざ現物を確認するために、現場に足を運ぶ必要はもうありません。

さらにそれぞれの適正在庫を保つためにあらかじめ決めておいた閾値を下回ると自動で発注、もしくは発注アラートを送信。自動での定量購入・定期購入はもちろん手動発注も可能なので、さまざまな発注方式に対応できます。

◆特徴

- 在庫管理工数削減:日次での在庫確認と発注を自動化

- 欠品・過剰在庫防止:自動発注機能の活用で適正在庫を維持

- 在庫差異を縮小:重量計測で正確な在庫数を自動記録

- 自動発注と発注アラート:適正在庫を保つために閾値を下回れば発動

工程管理も効率化

スマートマットクラウドはリアルタイム実在庫の見える化で工程カイゼンに役立ちます。

複数の部品や中間品を組み立てる組立製造では、従来のカンバン方式では別工程のモノの状況が見えにくく、そのことが前工程の滞留在庫や後工程の欠品の原因となっていました。

スマートマットクラウドは、倉庫や別工程の部品・中間品の重量を自動計測し数量をリアルタイムで可視化。

生産管理システムへの入力の手間や、コミュニケーションコストをかけることなく、工程間の連携をスムーズにし、生産リードタイムを短縮します。

◆特徴

- 過剰在庫の解消:後工程の状況把握で、欠品を回避できる最小個数での補充を実現

- 製造リードタイムの短縮:欠品によるライン停止や生産遅延のリスクを軽減

- コミュニケーションコストの解消:在庫の一元管理で部署連携が不要

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはサイズ展開豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

CSV、APIでの基幹システムとも連携

自社や取引先との基幹システムとCSVやAPIで連携を行い、在庫管理や発注・受注業務をより効率化させます。

アプリで棚卸と入出庫管理を現場でカンタンに。「SMC Handy App」

スマートマットクラウドのアプリ「SMC Handy App」を使えば、スマートマットに在庫を載せる・取るときにスマートフォンのカメラでバーコードを読みこんで、在庫情報を現場でサッと登録。

商品バーコードに情報があれば、有効期限・ロット情報も登録できるようになりました。

スマートマットクラウドの初期設定も「Handy App」があれば直ちにに完了。スマートマットのシリアルIDをカメラで読み込むだけで、簡単にマットと在庫の紐付け登録ができます。

【Handy Appの機能】

- 棚卸:在庫残量確認・マットと紐付けていない在庫の残量登録

- 出荷処理:担当者、出荷先、在庫の出荷数の登録

- 入荷処理:担当者、在庫の有効期限・ロット情報ごとの入荷数の登録

- スマートマットクラウド初期設定:在庫情報とスマートマットIDの紐づけ

この記事を書いた人

スマートマットクラウド メディア編集部

スマートマットクラウド メディア編集部です。業務効率化や業務の課題解決などをわかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。