在庫管理術

QCDS【基本的な考え方や優先順位、改善策を解説】

現代のビジネスや製造現場では、品質(Quality)・コスト(Cost)・納期(Delivery)・サービス(Service)を統合的に管理する「QCDS」の重要性が高まっています。トレードオフの関係にあるこれら4要素をバランス良く高めるには、何が必要でしょうか。

本記事では、QCDSの基本的な考え方と具体的な改善策について分かりやすく解説します。

QCDSとは?

QCDS とは、製品や生産活動を評価する指標のひとつです。QCDSは次の4つの要素で構成されます。

- Q : Quality (クオリティ) … 品質が保たれているか

- C : Cost (コスト) … 価格が適正か

- D : Delivery (デリバリー) … 納期が守れているか

- S : Servise (サービス) … 顧客へのサービスやサポートがあるか

「QCD(品質・コスト・納期)」に、「サービス(またはサポート)」の観点が加わったものです。

もともとQCDSは製造業で生まれた考え方ですが、今は製造業にとどまらず、サービス業や建設業、システム開発など、さまざまな業種でプロジェクト管理や品質管理の指標として使われています。

QCDSはQCDの派生語

時代の変化に合わせて、企業は自社の利益を追求するだけでなく、消費者や従業員の安全、環境に配慮することが求められるようになりました。次のようなQCDの派生型も生まれています。

- QCDF : QCD + Flexibility(柔軟性)

- QCDSM: QCD + Safety(安全)+ Moral(やる気)

- QCDDM: QCD + Development(開発・発展)+ Management(経営管理)

- QCDSE: QCD + Safety(安全)+ Environment(環境)

- QCDR : QCD + Risk(リスク)

- SQCD : Safety(安全)+ QCD ...建設業でよく使われる

QCDSの優先順位

QCDやその派生型のフレームワークは、優先されるべき要素の順番に頭文字は並んでいます。 QCDS管理の中で最も重要視されているのは「品質」であることがわかります。

製品の「品質」「価格」「納期」「サポート」という各要素は互いに影響を与え、トレードオフの関係があるとされています。 例えばシステム開発プロジェクトで品質をとことん追求すると、完成が遅れコストもはね上がる結果に。

しかし完成したシステムが一定の品質基準をクリアしていなければ顧客に不利益を与え、対応のため納期は遅延し、企業の信頼が失墜してしまう可能性が高まります。

QCDS管理では、以下のポイントに気をつけて品質管理をすすめることが大切なのです。

- トレードオフが発生した時の優先順位を定める

- それぞれの項目に定量の目標値を定めてバランスが偏らないようにする

QCDSを高める方法

QCDSの4要素、品質・コスト・納期・サービスをバランス良く高めることは、企業の競争力向上や顧客満足度の向上に直結します。次のような業務全般にわたる改善策を講じることで、それぞれの要素を効率的かつ持続的に向上させることが可能です。

品質(Quality)を高める方法

TQM(Total Quality Management)※の徹底

組織全体で品質目標を共有し、継続的な改善を図るプロセスを導入します。

標準化・マニュアル化

業務手順を明確にマニュアル化し、誰が作業しても一定の品質を保てるようにします。

品質保証体制の整備

品質管理専門部署の設置や外部監査の活用などにより、客観的なチェック体制を強化します。

※TQM:「総合的品質管理」とも呼ばれる企業全体の組織文化やプロセス全般を通じて品質を高める手法

コスト(Cost)を削減・最適化する方法

工程や業務フローの見直し

重複や無駄が生じているプロセスを洗い出し、業務効率の改善を行います。

外注・自動化の活用

社内だけで賄うよりも、専門業者やロボット・RPAなどを活用したほうが低コストになるケースがあります。

購買コスト・原材料調達の見直し

サプライヤーとの交渉や複数社比較によって最適な取引条件を確保し、コストダウンを図ります。

納期(Delivery)を守る・短縮する方法

プロジェクト管理ツールの活用

タスクやスケジュールを可視化し、納期遅延を早期に把握・対策できる環境を整えます。

サプライチェーン全体の連携強化

自社だけでなく、取引先・物流業者も含めた情報共有をスムーズに行い、最適なリードタイムを確保します。

工程分割・同時進行の導入

一連のプロセスを細分化・並行作業化して効率的に進め、リードタイムを圧縮します。

サービス(Service)を強化する方法

カスタマーサポート体制の充実

専用の問い合わせフォームやチャットツールを導入し、顧客の不満や疑問に即時対応できる仕組みを整えます。

顧客データの活用(CRM)

顧客データを分析し、パーソナライズされた提案や迅速な対応を可能にすることで、顧客満足度を高めます。

従業員教育・研修

直接顧客と接するスタッフのスキルアップやマナー研修などを定期的に実施し、サービス品質を底上げします。

- 品質:TQMやPDCAサイクルの徹底、業務標準化

- コスト:工程や購買の見直し、自動化・外注化

- 納期:プロジェクト管理ツール、サプライチェーン連携

- サービス:CS向上施策、CRM導入、従業員教育

自社の課題や現場のニーズに合わせ、最適な手法を組み合わせると、長期的に見ても安定したビジネス成長につなげる足がかりとなるでしょう。

QCDSと在庫管理

多くの企業が直面する課題は、品質・コスト・納期の最適化に「サービス」をも加えた総合的な管理です。これを実現するうえで、在庫管理は大きな効果を発揮します。

在庫管理で品質(Quality)改善

製品の在庫量を把握することで適切な生産管理を立てることができます。 生産から出荷のリードタイムの短縮で品質劣化のリスクを抑えることが可能です。

在庫管理でコスト(Cost)改善

在庫管理で無駄な発注を抑えることができます。 余剰在庫を持たないことによって保管費や人件費を削減することが可能です。

在庫管理で納期の管理(Delivery)改善

在庫管理によって原料や製品の品切れを未然に防ぐことができます。 調達リードタイム、生産リードタイムを短縮することが可能です。

在庫管理システムでサービス(Servise)改善

在庫管理システムの導入で、人の手で行なっていた在庫管理業務を自動化することが可能です。 在庫管理に取られていた労力を顧客サポートやサービスに振り分けることができます。

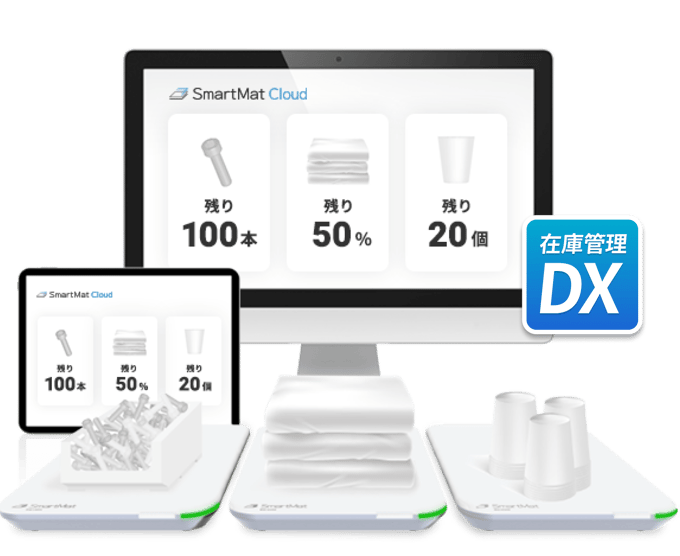

QCDSを向上!スマートマットクラウド

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはサイズ展開豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/