在庫管理術

在庫管理のカイゼン事例【業種別成功事例を紹介】

この記事では、リアルタイム実在庫データの活用で、在庫管理のカイゼンに成功した事例を業種別に紹介します。

リアルタイム実在庫で在庫管理をカイゼン

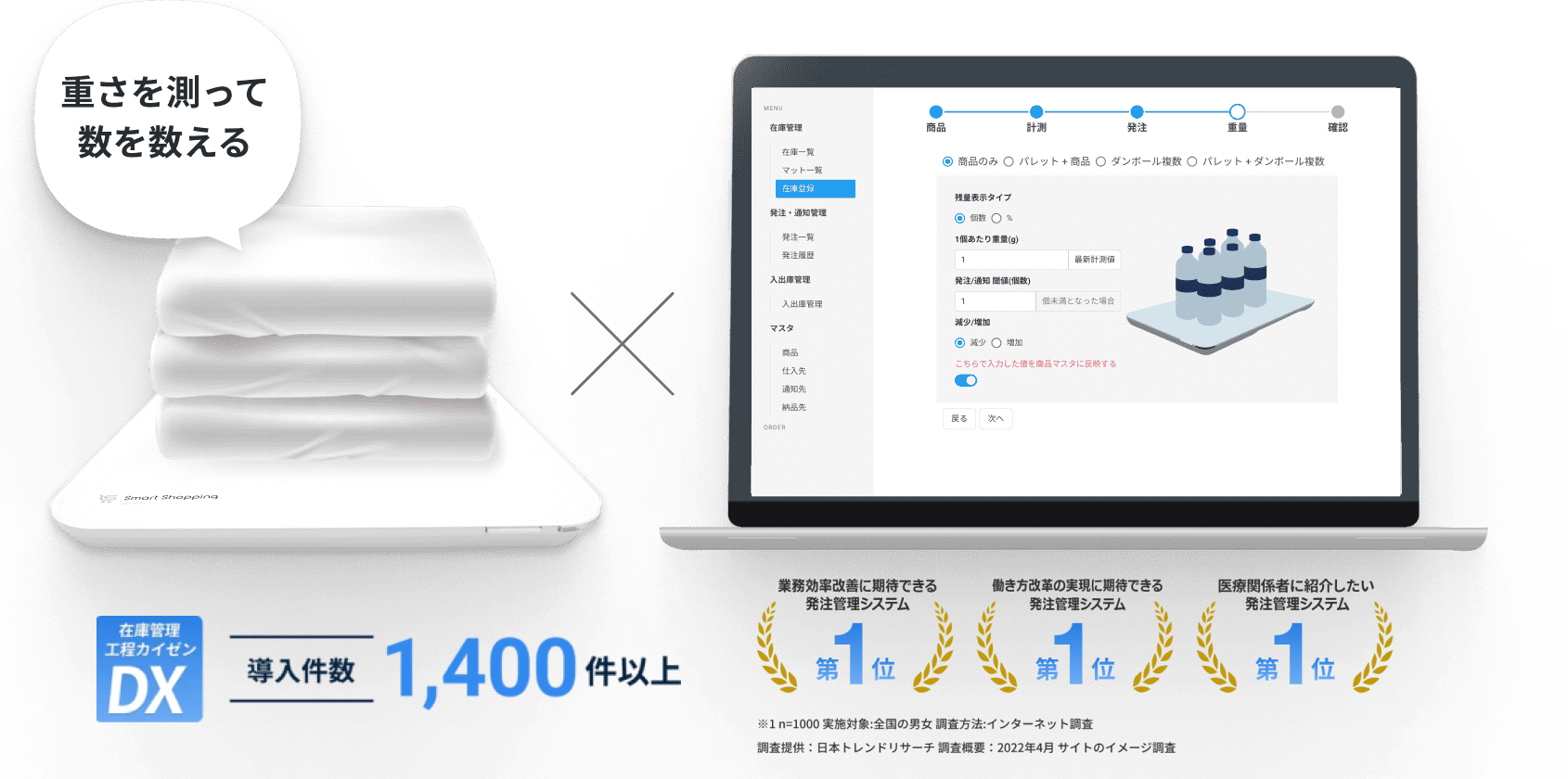

当社の在庫管理ソリューション「スマートマットクラウド」は、モノの重さから在庫量を測定し、在庫を見える化、管理を自動化します。

実物を24時間365日監視できる「スマートマット」に在庫を載せ、これまで手に入らなかったリアルタイム在庫データを自動取得を可能にします。

「スマートマット」が読み取った在庫の「重さ」から在庫数を割り出す仕組みで、計量するたびに、リアルタイム実在庫を把握し、在庫データは自動的にクラウド上に保存されます。

業種別在庫管理カイゼンの成功事例

リアルタイム在庫の見える化で、在庫管理のカイゼンに成功した事例を業種別に紹介します。

事例①自動車メーカー

●かんばん方式の補完

自動車製造業の主要ラインではカンバン方式によって精密に資材管理がなされています。一方で、メインラインを外れた資材の中には、様々な要因から在庫管理が行き届かないものも存在します。

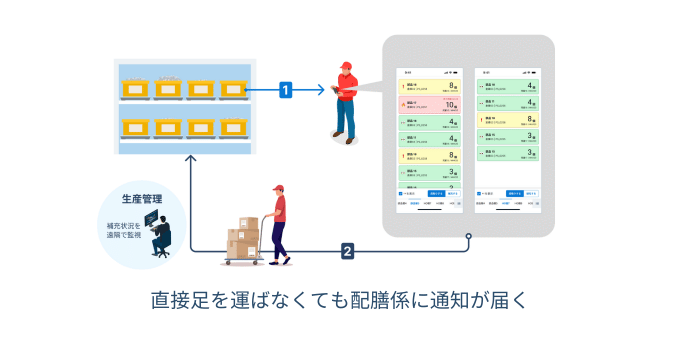

●配膳効率化

ネジ、ボルト、ワッシャーは高頻度で消費され、保管スペースから製造ライン付近の配膳棚に配膳係によって補充されます。しかし配膳棚の在庫数が分からず、補充が追いつかない、配膳係がムダな移動をする、といった課題がありました。スマートマットを配膳棚に設置することで、配膳係が足を運ばなくても、閾値を下回ったら通知が届き、ジャストインタイムでの補充が可能になりました。

塗料、接着剤などドラム缶・一斗缶に入った液体は、残量の確認が簡単にできません。容器ごと重量を自動計測することで、液体の補充効率化を可能にすることができました。

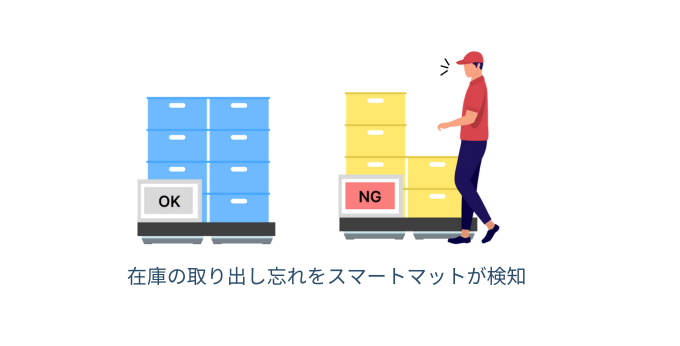

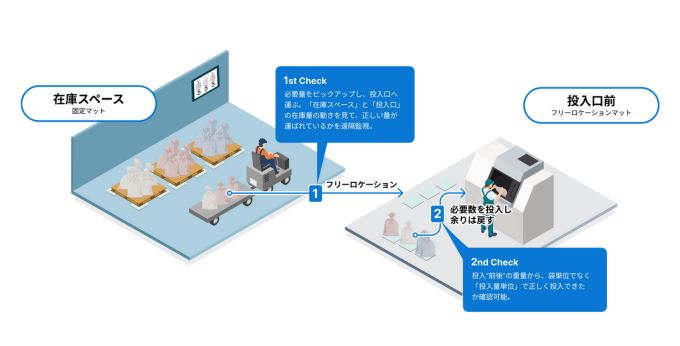

●実入返却の防止

サプライヤーから部品を納入する際、納品箱から部品を取り出し忘れ、中身が入ったまま箱を返却してしまうケースがあり、納期を厳守しているサプライヤーとの関係に悪影響を及ぼすことがありました。

納品箱の重量計測によって、納品箱をひとつずつ目視で空になっているか点検する作業を自動化、実入返却を回避することができるようになりました。

●選択部品の発注効率化

タイヤとホイールの隙間に入れるスペーサー等、毎回その時々によって使用する種類が異なる部品があります。事前に使用量を予測できないため、残数を頻繁に確認し、それに応じて発注手配をかける必要がありました。

部品残数の可視化によって目視による棚卸をなくし、発注効率化をかなえることができました。

●補給品の需要予測

メンテナンスパーツは使用頻度が低いため、これまでベテランの勘や経験に頼った管理をしていました。特に輸入パーツは納入リードタイムが長く、万一欠品した場合、製造ラインの停止というリスクを抱えていました。

スマートマットクラウドで取得できるデータによって、使用頻度を数値化し、属人化していた補給品の需要予測を誰もが行えるようになりました。

事例②化学素材メーカー

●液体・劇毒物管理

-

研究所では研究者が薬品を使用する度に、使用量を紙やエクセルで記入し、月に一度まとめて報告する業務を行なっています。薬品が鍵付きの倉庫に入っている場合は、鍵を借り倉庫まで移動する作業が付随するため、非常に煩雑でした。

導入後は遠隔から管理画面経由で在庫量を確認できるようになり、本業である研究に集中できるようになりました。

- ●検査資材の管理

製品を出荷する前に品質管理で使用する検査資材は、検査シート、薬品、備品など種類が多く、海外製で納品リードタイムも長いものがあります。高額な資材を多めにもっているとキャッシュフローが停滞し、欠品すると製品の出荷ができなくなるというジレンマを抱えていました。ジャストインタイムの補充によって、これらの課題は解消できます。重量管理は、めっき・添加剤等の副資材管理、粉末状の原材料管理にも適しています。

事例③機械・電機

●ネジ・ボルト

ネジ・ボルトは、メイン資材・部材より管理を緩めている企業が多く、欠品などするとクリティカルな影響があります。自動車メーカー同様、配膳担当がいる場合は補充効率化が役に立ちます。

●薬剤管理

研究所、開発部門では多数の薬剤を使っており、「誰が、いつ、何を、どれくらい使ったか」という使用量管理が必要となります。

研究職や開発担当者が在庫管理を兼務しているケースが多く、本業に集中できる環境整備という観点からも、薬剤管理の自動化は高い導入効果が期待できます。

●クリーンルーム内の在庫管理

精密機械を製造する企業では、クリーンルーム内での在庫管理が発生します。作業のたびに着替や洗浄の労力負担があるため、自動化や遠隔監視の高いニーズがあります。

-

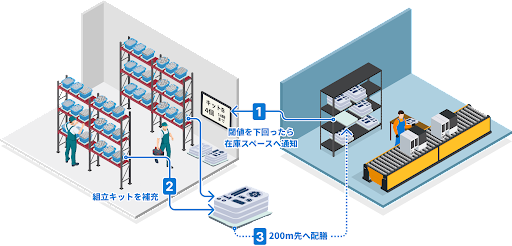

●かんばんに代わる在庫管理

前の工程の進捗を見て、モノを前から後ろに要求するかんばん方式は、自動車業界では鉄板の管理方式ですが、電機メーカーをはじめ、カンバンをなくそうという動きが多数みられます。

代わりに部品複数で組み立てられたセットを前工程から必要なタイミングで必要数持ってきてもらう方法があり、タイミングの把握にスマートマットクラウドが有効です。

●カウントしにくい在庫の管理

銅線、アルミなど目視による員数確認が難しい原材料を重さで管理します。

事例④商社

●VMI

顧客先在庫がなくなり次第納品する商社では、営業担当が在庫を確認しに訪問していました。需要が読み切れないため、在庫を自社倉庫に多めに確保しておくことも必要でした。

客先の在庫をスマートマットで遠隔監視することで、在庫確認のための訪問と過剰在庫の削減が可能です。顧客にとっても、安定した納品を期待できるため、双方にメリットがあります。

事例⑤インフラ

●メンテパーツ管理

鉄道、ガス、電力などのインフラ業では、工事や点検に使う部材・部品を管理する人と、実際にメンテナンスを実施する担当者が異なるケースがほとんどです。

管理サイドでは、いつ、どれくらいメンテナンスパーツが持ちだされるのか把握しにくい、銅線・ケーブルなど巻物系の等数カウントしにくくやや高価な部材がある、部品倉庫が遠く確認のため移動が発生し時間を取られる、といった課題がありました。

倉庫に保管されている部品の遠隔監視、在庫の見える化でインフラ業独自の在庫管理課題を解消することができています。

事例⑥食品メーカー

●包装材・消耗品の管理

パックやトレー等の包装材は食品に合わせて必要なため、品目数が多くなります。機械の洗浄液、消毒液、手袋、帽子、段ボールなど、食品製造工場では不可欠な消耗品も多数あります。シール・ラベルはロール形状で重量での在庫管理が適しています。

●レシピずれ

小麦粉や砂糖など原材料を後投入してしまうと1バッジ分の原材料がロスとなり、作り直しとなるため後工程にも営業が及びます。目視で見分けがつきにくい品目が多いのも食品メーカーの特徴です。

スマートマットクラウドは正しい原材料をマットに載せているかを重量からリアルタイムで判定し、レシピずれを回避するのに役立ちます。

●保全管理

製造施設の保全パーツは管理する品目が多数存在します。欠品させてしまうと、設備が停止するリスクがありますが、設備部門は人員が限られていることが多く、スマートマットクラウドによる在庫管理の自動化が有効です。

「重さ」で在庫管理をカイゼン「スマートマットクラウド」

スマートマットクラウドは、株式会社スマートショッピングが運用するIoTを利用した在庫管理・発注自動化サービスです。

スマートマットクラウドは、株式会社スマートショッピングが運用するIoTを利用した在庫管理・発注自動化サービスです。

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、在庫管理カイゼンを実現します。

スマートマットの上に管理したいモノを載せるだけで設置が完了。あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注します。

●さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

●在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

●置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

●API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

この記事を書いた人

スマートマットクラウド DXメディア編集部

スマートマットクラウド メディア編集部です。業界ごとのDX推進や、業務改善、システムの導入など、わかりやすく解説します!

【スマートマットクラウドとは?】

スマートマットの上にモノを置き続け、重さで数を数えるIoTサービスです。

ネジなどの部品、副資材・仕掛品・粉モノや液体の原材料まで、日々の在庫確認や棚卸・発注まで自動化します。