在庫管理術

PDCAとは?サイクルを回す方法や古いと敬遠される理由を解説

この記事では、PDCAサイクルの意味や概要、回し方、OODAループとの違いをわかりやすく解説していきます。

また、PDCAサイクルを効果的にサポートする今、話題のIoT機器についてもご紹介。

PDCAサイクルとは?意味を説明

PDCAとは、Plan(計画)/Do(行動)/check(評価分析)/Action(改善)の頭文字を取った言葉。これを継続的に繰り返すことをPDCAサイクルと表現します。

4つを順番に繰り返すことで、生産管理や品質管理などの管理業務を継続的に効率化ていくフレームワークの一つです。

PDCAサイクルは、1950年代にアメリカの統計学者ウォルター・シューハート博士が考案し、ウィリアム・エドワーズ・デミング博士によって広く普及しました。

日本では1990年代後半から本格的に導入され、品質管理や業務改善の場で活用されるようになりました。「ISO 9001」や「ISO 14001」といった品質および環境管理の国際規格にも組み込まれており、国内外問わず多様な業界や企業で活用されるセルフマネジメント手法の一つです。

PDCAサイクルの使い方・回し方

PDCAサイクルの各プロセスを詳しく見ていきましょう。

Plan:目標を設定し、実行計画を作成

目標設定や実行計画の策定は、PDCAサイクルを動かす起点となる重要なプロセスです。定量的な指標やデータを最大限活用し、誰にとっても明確で具体性のある目標・施策を設計することが不可欠です。

- 誰が(Who)

- いつ(When)

- どこで(Where)

- 何を(What)

- なぜ(Why)

- どのように(How)

- いくらで(How much)

の要素を必ず計画に盛り込み、論理的かつ具体的な目標や方針を策定します。

Do:目標や実行計画を実施する

設定した目標や実行計画を一度に全て実施するのではなく、段階的にテストを行いながら進めていきます。その過程では、各施策において

- 進捗度や結果を記録

- 計画通りに進まない場合も含め実際の結果を記録

することが重要です。

Check:評価

実施した内容を検証し、評価を行います。

- 特に計画通りに実行できなかった場合、なぜ計画通りに実行できなかったのか

- 目標や実行計画が達成できているか

失敗・成功の要因や理由を正しく把握できるまで分析・比較検証・評価をしっかりと行い、具体的な数値をもとに検証の結果をまとめましょう。

関連記事:根本原因を分析方法として有効な「なぜなぜ分析」>>

また可能であれば、業務担当者以外の人間や外部の第三者やコンサルタントが評価を行うことでより社会状況に適応したフィードバックを得ることができます。

Action:改善

Check:評価した検証結果をもとに、今後どのような対策や改善を行っていくかを検討します。

- 引き続き計画通りに進めるべきか

- 計画を続ける上で、改善する点は何か

しかし改善策が見つからない場合は、思い切って計画を中止、延期する決定を下します。新たなPlan(目標)を策定し、それに基づいた新規の施策を作成する段階に立ち返るという選択肢も視野に入れましょう。

.png?width=667&height=339&name=process%20of%20PDCA%20(2).png)

サイクル:繰り返す

PDCAで重要なのはサイクルを継続的に繰り返すことです。最後のActionつまり改善点をもってサイクルを回すか、最初の計画(Plan)から新たに練り直すかはCheckによる評価を通じて適切に判断します。

同じ方針で進めていたとしても、新たな課題が生じたり、実施中に想定外の課題や障害が発生することがあります。その際は、改善施策の見直しや柔軟な対応、過去の評価や分析結果の反映が重要となります。

このように継続的もしくは定期的にPDCAサイクルを繰り返すことで、業務の非効率な部分を洗い出したり、業務改善の重要性について従業員の理解を深めたりすることが可能です。

PDCAサイクルが回らない原因

PDCAサイクルが失敗してしまう原因の多くには、下記のようなポイントあると考えられます。

-

目標や実行計画が具体的な数値をベースに立てられていない

-

PDCAサイクルを回しているが、途中で抜け落ちたり途切れたりしている

-

サイクルを1度しか回さないため、問題点が見つけ難く高い効果が得られない

-

実務に追われて回すことが形骸化し、チェック・改善が適切に行えていない

.png?width=680&height=346&name=process%20of%20PDCA%20(1).png)

PDCAサイクルは古い・時代遅れ?

これまで重要視されていたPDCAサイクルですが、グローバルな競争社会が日々変動し、複雑化、激化している現在、中長期的なスパンで業務改善や目標達成を行う手法のPDCAサイクルは変化の速い環境では不向きと言われることがあります。

PCDAサイクルで改善効果を得るには、サイクルを回しきるために一定の時間がかかり、また継続して行うことが不可欠です。さらに「現行」の業務フローや生産プロセスを改善するのに適したフレームワークです。そのため業務の大きな変革や迅速なを求めるには適しさないことがあります。

代わりに近年、新しいフレームワークとしてOODA(ウーダ。もしくはOODA Loopと表記)ループが注目されています。

PDCAサイクルより注目されているOODAループとは?

OODAループ(OODA Loop)とは、

-

Observe(観察)

-

Orient(状況判断し、適応)

-

Decide(意思決定)

-

Act(実行)

の頭文字を取った用語です。1970年代に米空軍大佐で軍事戦略家のジョン・ボイドによって提唱された意思決定理論です。彼は、どのような状況下でも迅速な判断と行動で流れを変える重要性を説くことで知られています。

OODAループは、不確実性が高く絶えず変化する状況下において、現時点の情報をもとに迅速に状況判断を行い、即座に最適な行動へ移すことを重視した意思決定プロセスです。最速で目標を達成できる新たなフレームワークのひとつとして注目されています。

今や世界中の軍隊でも採用されているOODAループは、ビジネス業界※1や学業の場でも採用されています。世界情勢や社会状況の変化が激しく、それに伴い顧客需要の変動も大きい昨今、スピーディーな意思決定と迅速な行動力が求められます。

※1:日本のビジネス業界ではシリコンバレーで効果が実証された手法を採用していることが多い。

PDCAサイクルとOODAループとの違いは?

PDCAサイクルとOODAループの最大の違いは、

-

PDCAサイクル

自分の計画からスタート。前提が変わらない状況で行う業務改善の手法。

-

OODAループ

相手の観察からスタート。変化する状況で成果を得るための手法。

つまり、自社の業務改善によって効果をだすのがPDCAで、競争相手や社会状況の変化に勝ち抜くのがOODAと考えるとよいでしょう。

業務や生産プロセスの改善、また目標達成や成果を出すために、何が最適な手法なのか判断することが非常に重要です。そのため、どちらのフレームワークを選択するか、もしくは他のSTPDサイクル※2やPRDサイクル※3など他のマネジメント手法を採るかを、自社が置かれている状況や変革・改善すべき業務と照合して見極めましょう。

※2:計画を立てる前に「現状把握」を重視し、精度を高めてサイクルを早く回す手法。

※3:PDRサイクルとは「仮説検証」を実施するマネジメントで、Pは計画ではなくPrep(準備)のこと。仮設を立てて、即時行動することに重点をおいたフレームワークのこと。

PDCAサイクルの採用例

PDCAサイクルは、大手自動車メーカーや大手雑貨・日用品チェーン店、大手携帯キャリア会社などの大手企業から中小企業までさまざまなビジネスの現場で採用されてるほか、看護や保育、教育の現場でも採用されています。

また、日常生活においても学生の勉学の場やエンジニアの研究・開発の場でも採用され、受験勉強や国家資格取得、新製品の開発などに効果を発揮していることが知られています。

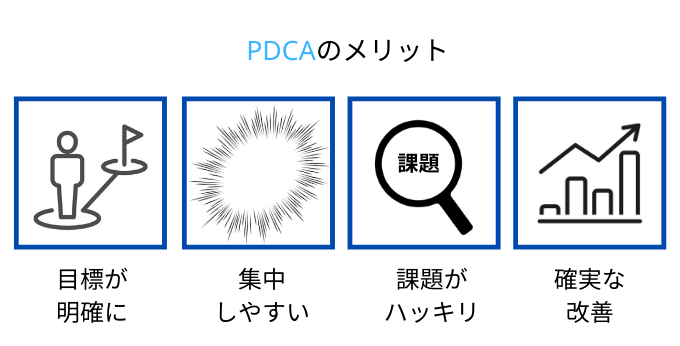

PDCAサイクルのメリット

PDCAサイクルには主に以下のようなメリットがあります。

- 目標や実行すべきことが、はっきりする

- 目標に向けて、行動に集中しやすくなる

- 自社が抱えている課題が明確になる

- 事業や業務を確実に改善することができる

PDCAサイクルに関するよくある質問(FAQ)

Q1. PDCAとは何ですか?

A. PDCAとは、Plan(計画)→ Do(実行)→ Check(評価)→ Action(改善)の4つのステップを順に回し、継続的に改善を行っていく管理サイクルです。業務改善・品質管理・マネジメントなど、さまざまな現場で活用されています。

Q2. PDCAを回すことで得られるメリットは何ですか?

A. PDCAを実践すると、まず目標が明確になり、次にその実現に必要な行動が整理されやすくなります。さらに、実行した結果を振り返り、改善策を講じることで、組織やチームとしての業務効率・品質が着実に向上します。

Q3. PDCAが「古い」「時代遅れ」と言われる理由は何ですか?

A. 最近、PDCAが古いとされる背景には、計画から改善までに時間がかかる点、変化の激しい環境においてスピードが求められる点、そしてサイクルが形式化・形骸化しやすい点が挙げられます。つまり、計画重視の体制が急速な状況変化に追いつかないという課題が指摘されています。

PCDAサイクル=在庫管理業務!?

在庫管理は裏方の地味な業務に思われがちですが、実は非常に重要な業務です。

というのも、在庫不足や欠品は売上減少や機会損失・顧客の信用低下に繋がります。一方で過剰在庫は倉庫スペースの圧迫や期限切れ・型落ち等による廃棄を引き起こし、キャッシュの悪化にも直結するためです。

さらにPDCAサイクルと在庫管理業務は綿密な関係にあり、「在庫管理業務そのものがPDCAサイクルを回すこと」と言っても過言ではありません。まずPlanは経営戦略の一角として販売・生産計画を立てることから始まります。

そしてDoは実際の仕入れ・生産開始となります。Checkは経営戦略でたてた計画と販売高や生産高の実績と比較し、検証や在庫分析を実行。最後のActionは比較検証の結果、在庫基準を見直し、日々の販売・生産を改善するところに帰着します。

.png?width=680&height=346&name=process%20of%20PDCA%20(3).png)

サイクルのどこかで歪みが生じていれば、まず最初の経営戦略であれ、途中の生産計画であれ、見直す必要があります。

関連記事を読む>>「在庫管理の基本」

関連記事を読む>>「在庫分析」

IoT機器は、在庫管理課題の有効な解決策に

人手不足・物価高騰など、さまざまな問題に直面している状況で、いかに効率化して正確な在庫管理を行うかが非常に重要となります。そこで近年続々と各企業で導入されているのが在庫管理を自動化するシステム。なかでも次の2つは在庫管理システム導入にあたり、しばしば耳にするキーワードです。

◆ DX(デジタルトランスフォーメーション)

DXとはデータやデジタル機器を活用し、業務そのものを効率化することで提供する製品やサービスを向上させ、さらに企業風土やビジネスモデルを変革し、競争性の優位に立つための取り組みです。

経済産業省の定義は以下のとおり。

企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること

◆ IoT(Internet of Things)

「IoT」とはモノとモノをインターネット通信で繋ぎ、情報のやり取りを可能にするツールのこと。このようなIoT機器の導入で、人力で行っていた業務や作業の「自動化」や俯瞰で捉えにくい業務の「見える化」が可能となります。例えば棚卸、現場作業の改善、在庫管理、工程管理、品質管理などの効率化が図れるでしょう。

製造業で例を挙げると、生産現場の稼働状況やモノの流れ、在庫状況の見える化・データのやり取りや蓄積によるデータ分析の向上により、人力では発見しにくい課題やトラブルの把握が可能です。それにより生産性の向上やロスタイムの削減に繋がります。

効率化から自動化、そしてDXを叶える在庫管理システム

デジタル技術やデータ分析を駆使して、企業経営や業務プロセスそのものを根本的に改善していくDXを実現するためにIoTツールやデジタル技術は欠かせません。

モノ重さを検知して重量データを転送するIoTツールと流動が激しく膨大な在庫データを管理するSaasシステムを活用した「スマートマットクラウド」はモノを載せるだけでリアルタイム実在庫の把握を可能とする在庫管理システムです。

この在庫管理業務を大きく変革し得る「スマートマットクラウド」について、次の章から詳しくご紹介します。

PDCAでの改善案を解決するSMC

*SMCとは在庫管理システムである「スマートマットクラウド」の略称

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはサイズ展開豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。