在庫管理術

インダストリー4.0とは?目的や日本独自のコンセプトを解説

この記事では、インダストリー4.0の概要や設計原則、要となるスマートファクトリー、必要なテクノロジー、取り入れることの目的とメリットなどをわかりやすく解説していきます。

また、製造業のインダストリー4.0推進、スマートファクトリー化をサポートするIoTソリューションも合わせて紹介します。

インダストリー4.0とは

インダストリー4.0の意味

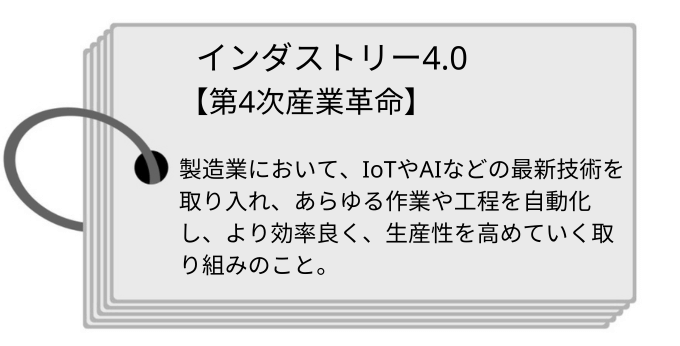

インダストリー4.0とは、2011年にドイツ政府が推進した産業政策の国家プロジェクトです。日本語に訳すと「第4次産業革命」といいます。

わかりやすく説明すると、インダストリー4.0とは、製造業において、IoTやAIなどの最新技術を取り入れ、あらゆる作業や工程を自動化し、より効率良く、生産性を高めていく取り組みのことです。

インダストリー4.0に至る歴史

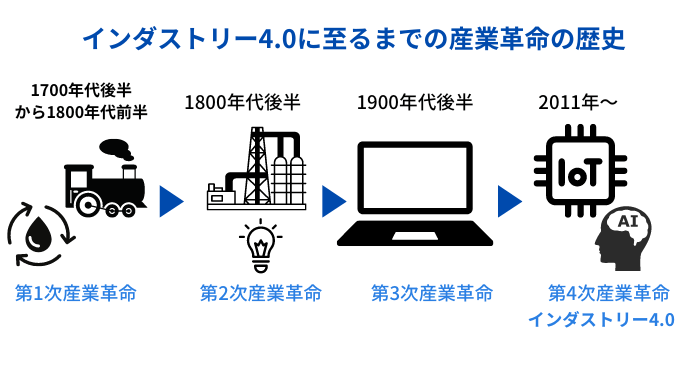

インダストリー4.0に至るまでの産業革命の歴史を簡単に説明します。

●第1次産業革命

1700年代後半から1800年代前半にかけてイギリスで起こる。人の手でおこなっていた作業を、水力・蒸気機関を活用した機械製造設備を導入。

●第2次産業革命

1800年代後半にアメリカとドイツを中心に起こる。石油と電力を活用した大量生産がスタート。

●第3次産業革命

1900年代後半にコンピューターを用いて機械の自動化ができるようになる。

コネクテッドインダストリーズとは

コネクテッド インダストリーズ(Connected Industries)とは、経済産業省が2017年に提唱した日本独自に目指す第4次産業革命のコンセプトです。

主に製造業を対象とし、「データを介して、機械、技術、人など様々なものがつながることで、新たな付加価値創出と社会課題の解決を目指す産業のあり方」のことを表します。

業界ではすでにドイツの「インダストリー4.0」、フランスの「未来の産業(Industrie du Futur)」、中国の「製造2025」など、インダストリー4.0(第4次産業革命)を起こそうと、具体的な政策を掲げ、ビジネスモデルの変革を推進しています。

日本も独自の強みを活かした「コネクテッド インダストリーズ」を2017年3月に開催された「ドイツ情報通信見本市」で世界に向けて発信しました。

コネクテッド インダストリーズ(Connected Industries)を実現する3つの柱

コネクテッド インダストリーズ(Connected Industries)を実現するものとして、次の3つの柱が示されています。

- 「人と機械・システムが対立するのではなく、協調する新しいデジタル社会の実現」

- 「協力と協働を通じた課題解決」

- 「人間中心の考えを貫き、デジタル技術の進展に即した人材育成の積極推進」

これらの中で重要になるのが、3番目の柱である「人間中心」という考え方です。

システムを優先する他国の「インダストリー4.0」とは異なり大きな特徴となっています。

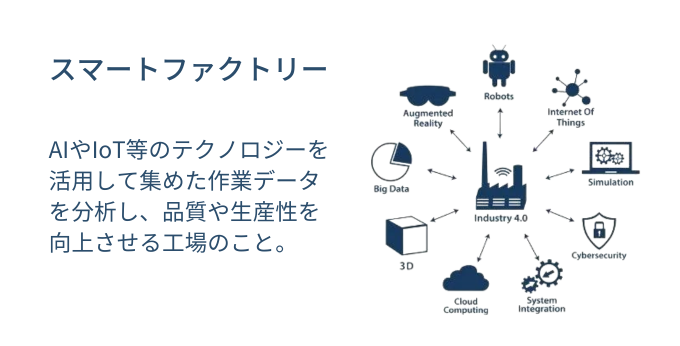

インダストリー4.0とスマートファクトリー

インダストリー4.0の中心には「スマートファクトリー」という基本理念があります。

スマートファクトリーを実現した工場では、工場の機器、設備、工場での作業データをAIやIoTなどの先端テクノロジー技術を使って、データを収集して分析・活用し、業務プロセスの改革、品質・生産性の向上を継続発展的に実現することが可能になります。

関連記事:「スマートファクトリー」>>

インダストリー4.0の目的

インダストリー4.0を取り入れる大きな目的は、スマートファクトリー化の推進にあります。スマートファクトリー化することで期待できるメリットには以下のようなものが挙げられています。

工場の自動化による生産性向上

機械や製造スタッフの稼働状況をはじめとした生産に関わる情報をデジタル化し収集、分析します。収集したデータを活用することにより、人材配置やあらゆる工程を管理できます。発注から納品までの工程を自動化し、遠隔管理ができるため、作業の効率化、生産性の向上が期待できます。

人材不足・雇用などの課題解消

製造業の就業者数は、約20年間で157万人減少しています。特に若年就業者数は、約20年間で121万人減少しており、企業にとって人材不足が深刻な課題になっています。

インダストリー4.0を進め、スマートファクトリー化により、人材配置の最適化や作業の自動化が実現すれば、課題の解決になります。

コスト削減や正確な需要予測

データ収集・解析により、サプライチェーン全体の無駄や課題を把握し、改善に繋げることができます。さらに、需要予測を活用することで、過剰在庫を防ぎ、コスト削減にも寄与します。

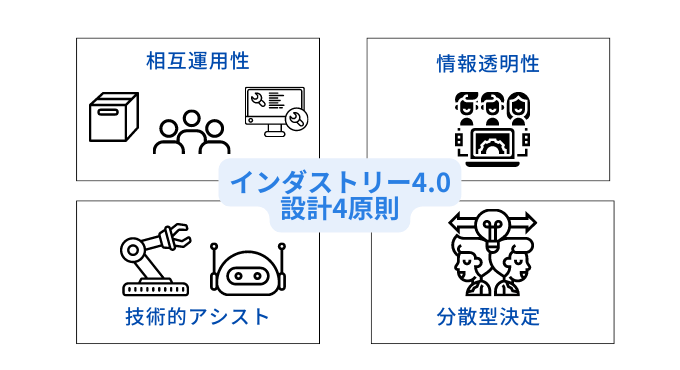

インダストリー4.0の設計原則

インダストリー4.0には、以下の4つの設計原則があります。

相互運用性(Interoperability)

相互運用性とは、製造業に関わるすべての人・モノ・システムをつなぐことを意味します。

工場内の製造機械を連携するだけでなく、ヒトをサポートするロボット活用や、遠隔地の共同作業を実現するために情報をやり取りするために拠点間の情報を共有したりすることを指します。

情報透明性(Information Transparency)

生産工程で得た膨大な量の情報やデータを誰でも閲覧できる状況にしておくことを意味します。

従業員それぞれがデータの使い方について戦略を立てられる状況を作り、製品開発や製造工程の見直し、顧客の需要分析などに役立てることで全体の生産性向上につなげます。

技術的アシスト(Technical Assistance)

人間にとって重労働だったり、危険な作業を機械やロボットなどに任せることを言います。

労災を未然に予防し、作業スタッフの安全を確保することもできます。

分散型決定(Decentralized Decision-making)

現在の状況をリアルタイムに反映しながら、経験や勘だけでなく、収集したデータをもとに自動で意思決定できる体制を構築することを言います。

業務ごとに意思決定を分散させることで、個々の状況に応じた最適な判断をすることができます。

インダストリー4.0に必要なテクノロジー

インダストリー4.0の推進は、以下の6つのテクノロジーに支えられています。

IoT(モノのインターネット)

スマートファクトリーを実現する重要な要素。

工場内に設置された機械にIoTを導入することで、大量のデータを収集・分析することが可能。

AI(人工知能)

機械学習などのAIにより、取得したデータから自動的に知識を得てパターンを理解し学習します。

設備の異常検知や自動制御、需要予測などが可能になります。

クラウドコンピューティング

インターネットなどのネットワーク経由で、クラウドサービス事業者の提供するコンピュータ機能を利用する仕組み。

スマートファクトリーを実現するには、複数のデータを統合するクラウドコンピューティングが必要です。

エッジコンピューティング

「端末の近くにサーバを分散配置する」ネットワーク技法のひとつ。

ユーザや端末の近くでデータ処理することで、上位システムへの負荷や通信遅延を解消します。

エッジコンピューティングを使用することで、データ分析をリアルタイムで行うことが可能になり、業務効率化につながります。

セキュリティ

インダストリー4.0では、製造機器をインターネットに接続することにより、サイバー攻撃に遭うリスクが高くなります。

サイバー攻撃やウイルス侵入を防ぐため、セキュリティ技術の強化は欠かせません。

デジタルツイン

現実世界の物体や環境から収集したデータを使い、仮想空間、つまりサイバー空間上に双子のようにコピーして再現するテクノロジーのことをデジタルツインといいます。

仮想の空間で、新製品の設計や工場ラインなどシミュレーションできるため、実際に試作品を製造するよりも、開発や業務の改革のスピードが速くなります。

インダストリー4.0に関するよくある質問(FAQ)

Q1. インダストリー4.0とは何ですか?主な目的は何ですか?

A. インダストリー4.0とは、IoTやAIなどのデジタル技術を活用して製造業を高度に自動化・最適化する取り組みです。主な目的は、生産の柔軟性向上、効率化、品質安定を実現し、多品種少量生産や需要変動に強いものづくり体制を構築することにあります。

Q2. インダストリー4.0を構成する主要な技術要素や設計原則とは?

A. 主要な技術要素には、IoT、AI、ビッグデータ、クラウド、サイバーフィジカルシステム(CPS)などがあります。また「4つの設計原則」として、相互接続性、情報の透明性、技術的支援、分散型意思決定が定義されており、スマート工場の基盤となります。

Q3. インダストリー4.0導入のメリットと課題は何ですか?

A. 導入メリットは、生産性向上、コスト削減、品質改善、迅速な意思決定が可能になる点です。一方で、既存設備との連携、データ整備、人材不足、投資対効果の見極めといった課題もあり、段階的な導入と目的の明確化が重要です。

スマートファクトリー化を支援「スマートマットクラウド」

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に自動化が可能です。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットの重量センサーが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です。

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します。

置く場所を選びません

スマートマットはサイズ展開が豊富。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

リアルタイム実在庫のデータを収集、分析、遠隔管理が可能

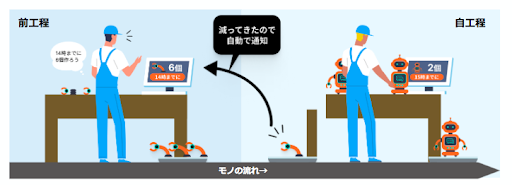

スマートマットクラウドはリアルタイム実在庫のデータを収集、分析、遠隔で管理。工場内の自動化、スマートファクトリー化をサポートするIoTソリューションです。IoTで現場のモノの動きを捉え在庫管理を自動化、その上で工程内のモノの流れを分析し問題を見える化します。さらにリアルタイム実在庫データを武器に工程を跨ぐ流れの澱みを特定しDX、現場力の向上に寄与します。

在庫置場に出向くことなくリアルタイムで管理画面から部品と仕掛品の在庫数を確認できます。在庫確認や補充タイミング把握のため、倉庫や工場内を走り回る必要はもうありません。

スマートマットクラウドは生産工程の進捗状況も可視化。

後工程からひとつ前の工程に、必要な部品を、必要なタイミングで、いくつ必要かを自動で伝えることで、製造業の生産プロセスに潜むさまざまな課題を解消します。

AI x IoTで在庫最適化をし続けられる

スマートマットは、最新データ(入出庫の理論値ではなく、現場の実数データ)を溜め続けます。

そして、その大量データをAIが監視・解釈・検知。問題をタイムリーに抽出して改善を提案するので、常に在庫の最適化をし続けることができます。

◆特徴

- 在庫管理工数削減:日次での在庫確認と発注を自動化

- 欠品・過剰在庫防止:自動発注機能の活用で適正在庫を維持

- 在庫差異を縮小:重量計測で正確な在庫数を自動記録

- 自動発注:消費が予測しにくい保全品も予め決めた発注点で自動発注