在庫管理術

製造オペレーション管理システム【MOMの目的や機能・導入メリットとは?】

製造オペレーション管理とは何か

製造オペレーション管理(MOM)とは、製造オペレーション業務における、人・設備等のリソースを最適化し、品質を保証しながら、工場の生産効率の向上と製造リードタイムの短縮をサポートする業務のこと。

業務を管理する製造オペレーション管理システムは、スケジューラーや製造実行システム、品質管理システム等複数の機能を持つツールやシステム、ソフトウェアで構成されています。

製造業は現在、多品種少量生産が主流です。製造オペレーション管理システムを導入してこれまで熟練作業員の経験と技術が支えてきた業務をデジタル化し、自動化を進め工場をスマートファクトリー化することが企業が市場の激しい競争で勝ち残る条件となっています。

この記事では製造オペレーション管理の目的や、製造オペレーション管理システムの機能、製造実行システムと製造オペレーション管理システムの違い、製造オペレーション管理システムを導入するメリットについて説明します。

さらに製造オペレーション管理に役立つシステムもあわせて紹介します。

経営計画と現場を連携させるMOM

MOMの役割とは?

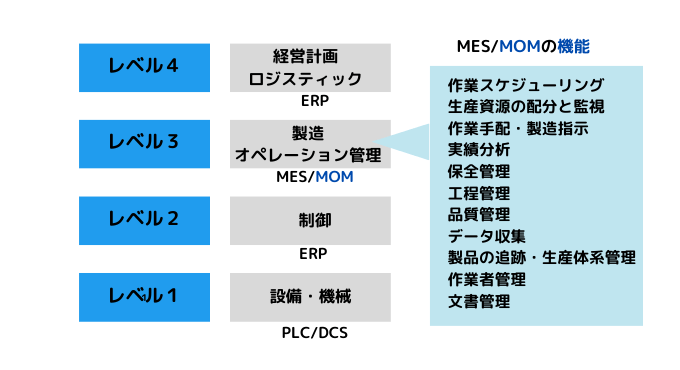

製造オペレーション管理システムの役割を理解するには機能階層モデルが役に立ちます。

経営と製造マネジメント業務のあいだのインタフェースを定義するISA-95という規格があります。ISA-95には機能階層モデルというものがあり、製造業の業務をレベル0から4までの階層に分けています。それぞれのレベルは担当業務が企業全体でどのような役割を担っているのかを示しています。

【機能階層モデル】

- レベル4 製造部門を管理するために必要な経営に関するアクティビティ

- レベル3 要求された製品を生産するためのワークフローに関するアクティビティ

- レベル2 物理的なプロセスを監視制御するアクティビティ

- レベル1 物理的なプロセスのセンシングや操作に関連するアクティビティ

- レベル0 物理的なプロセスそのもの

レベル3の「要求された製品を生産するためのワークフローに関するアクティビティ」にあたるシステムに製造オペレーション管理システム(MOM)と製造実行システム(MES)があり、ともに製造マネジメント業務を支援し、経営と現場を連携させる役割を果たしています。

レベル3の「要求された製品を生産するためのワークフローに関するアクティビティ」にあたるシステムに製造オペレーション管理システム(MOM)と製造実行システム(MES)があり、ともに製造マネジメント業務を支援し、経営と現場を連携させる役割を果たしています。

MOMとMESの違い

製造オペレーション管理システム(MoM)と製造実行システム(MES)の違いですが、ひと言で言うと、MESの進化系でより自動化がすすんだシステムがMOMです。

●MOM(製造オペレーション管理システム)

MESとQMS(品質管理システム)の機能を含むシステム

●MES(製造実行システム)

工程管理に特化したシステム

製造オペレーション管理システムの構成【目的・機能】

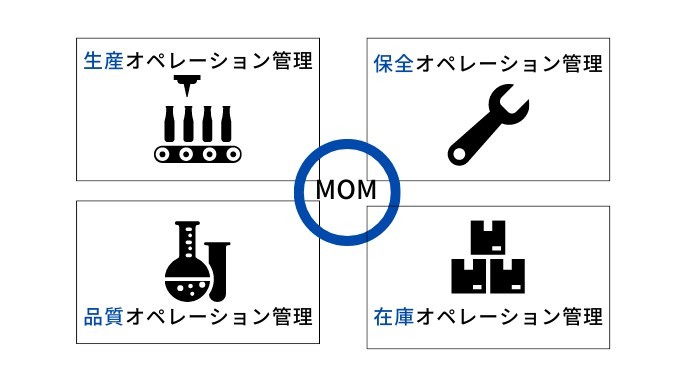

製造管理オペレーションの目的と業務範囲

製造オペレーション管理は、生産効率向上と製造コスト削減を目的としています。製造オペレーション管理に使用される製造オペレーション管理システムは、スケジューラー、製造実行システム、品質管理システム、製造インテリジェンスなどの複数のシステムで構成されています。

業務範囲は多岐に渡りますが、役割は大きく4つに分類できます。

- 生産オペレーション管理:スケジュールにもとづいて作業員に作業指示を出す

- 保全オペレーション管理:製造設備、ツールの保全を行う

- 品質オペレーション管理:製品の品質を分析・管理をする

- 在庫オペレーション管理:原材料や仕掛品在庫を管理、動きをリアルタイムで監視する

製造オペレーション管理システムの機能

製造オペレーション管理システムの機能は、11種類に分類されています。

- 作業スケジューリング:生産計画に基づきスケジュールを策定する

- 生産資源の配分と監視:人や設備のリソースを配分・監視・管理する

- 作業環境の整備:工場内を集中力を保ちやすい温度・湿度、確認しやすい明るさを保つ

- 差立て・製造指示:差立て・作業指示を出す

- 実績分析:計画と実績を比較し現状をレポートする

- 保全管理:生産設備を保全する

- 工程管理:工程と工程間を制御する

- 品質管理:品質情報を収集・分析・管理する

- データ収集:生産に関するデータを収集・管理・分析する

- 製品追跡と生産体系管理:仕掛品の追跡と次工程管理をする

- 作業者管理:作業者の作業状況を管理する

- 文書管理:生産作業に必要な文書・記録を管理する

以上の11の機能を網羅することは必須ではなく、必要に応じ機能を選んで搭載するのが基本となっています。

製造オペレーション管理システムのメリット

MOMを導入して製造オペレーション管理をすることは、次のようなメリットがあります。

- 製造リードタイム短縮:ボトルネック解消、工程の改善

- 部品・仕掛品在庫圧縮:無駄を削減しキャッシュフローを改善

- 生産性の向上:ダウンタイムを削減し生産ラインや生産設備の稼働率アップ

- 製品品質維持・向上:リアルタイムの品質管理の徹底

- ボトルネック解消:プロセスを改善し規制要件を遵守する

MOMを導入することによって現場レベルの情報をリアルタイムで集めることで、生産現場の現状を見える化することができます。

課題やボトルネックの洗い出しが可能になり、設計部門にフィードバックしやすく、改善スピードが早くなります。

また製造現場で品質低下に関わる問題が発生した時に、原因を突き止め、影響範囲を正確に見極めることが可能になります。

迅速に調査し、原因を特定できるため、再発防止策を立てやすく、結果製品の品質保証に役立ちます。

製造オペレーション管理システムのデメリット

作業の自動化をすすめるのに役立つMOMですが、運用のために様々なデータを集め登録する作業に工数を取られることが多々あります。

具体的に例を挙げると次のような作業が発生します。

- 在庫管理のために、膨大な点数の原材料、部品、仕掛品を棚卸し、数値を入力する

- 入出庫管理のためにバーコードやタグを取り付けスキャナで読み取り、システムにデータを転送する

こうした作業は現場の作業員に作業負担がかかり、スマートファクトリーの実現から遠ざかっているケースも数多くあります。

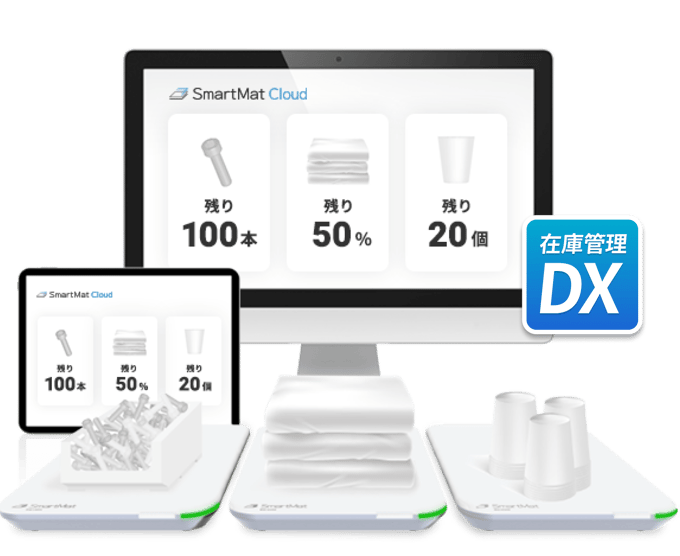

真の意味で製造業の自動化を推進するソリューション「スマートマットクラウド」

当社のスマートマットクラウドは重量センサーを搭載した在庫管理システムです。

スマートマットに載せた物品の重さをリアルタイムで計測し、データを記録するシステムで、製造業をはじめさまざまな業種で導入されています。

工数がかかる部品や中間品をスマートマットに載せると正確に数量を計測しデータ保存するので、棚卸やシステム入力の作業は不要です。

現場のあらゆるモノをIoTで見える化し、発注を自動化するDXソリューション「スマートマットクラウド」を使えば、簡単に生産管理の効率化が実現できます。スマートマットの上に管理したいモノを載せるだけで設置が完了。

あとはマットが自動でモノの在庫を検知、クラウド上でデータを管理し、適切なタイミングで自動発注してくれます。

さまざまな自動発注に対応

お客様の発注先に合わせた文面でメール・FAXの送信が可能です

在庫圧縮を促進

推移を把握できるグラフで適切な在庫量を判断し、在庫圧縮を促進します

置く場所を選びません

スマートマットはA3サイズ〜A6サイズまでの4サイズ展開。ケーブルレスで、冷蔵庫・冷凍庫利用も可能。

API・CSVでのシステム連携実績も多数

自社システムや他社システムと連携を行い、より在庫管理効率UPを実現します。

この記事を監修した人

製造DX協会

製造DXに取り組む製造業・スタートアップ・エキスパートが集結し、企業の垣根を越えてノウハウを共有しながら社会全体に最適な製造DXガイドラインを発信しています。

https://manufacturingdx.org/